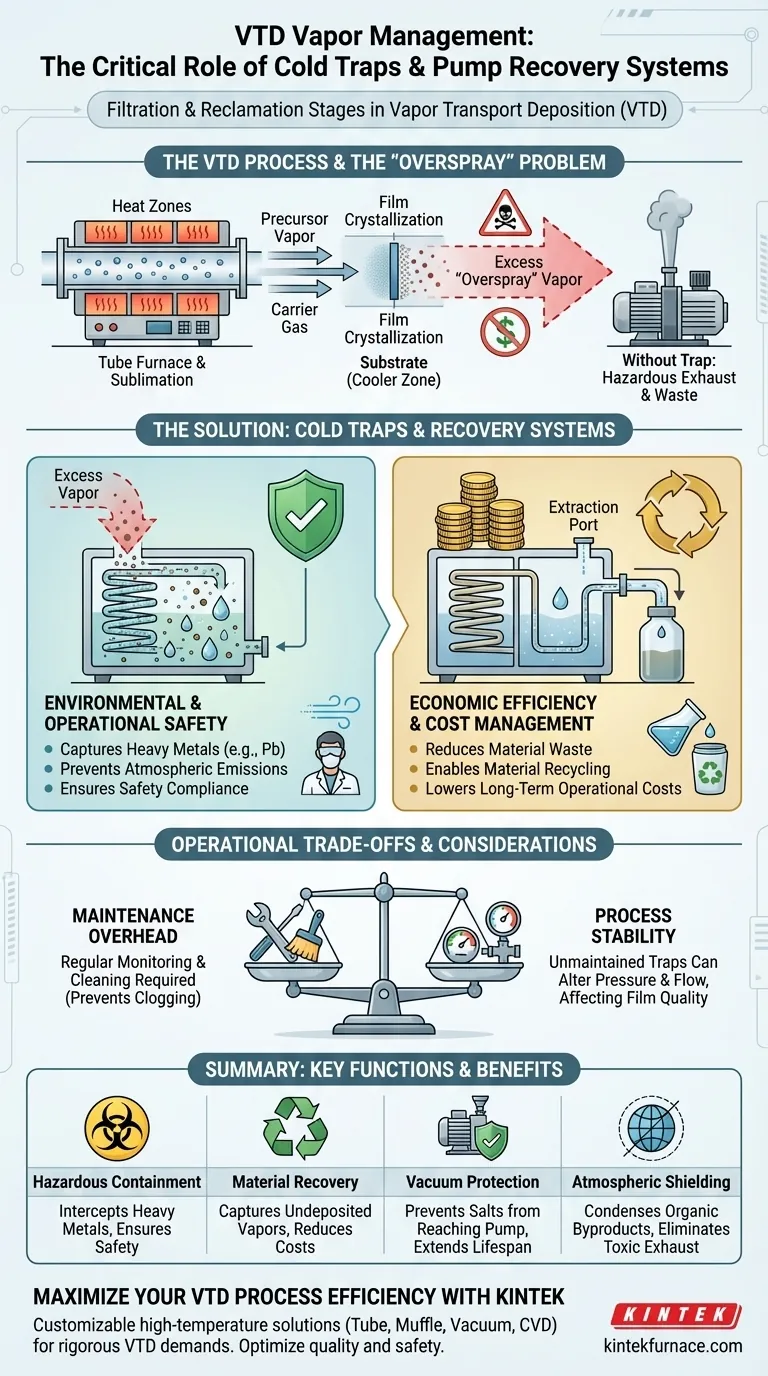

Le trappole fredde e i sistemi di recupero della pompa fungono da stadi critici di filtrazione e recupero all'interno delle configurazioni di deposizione a trasporto di vapore (VTD). La loro funzione principale è catturare i vapori precursori in eccesso, come metalli pesanti e sali organici volatili, che non riescono a depositarsi sul substrato durante il processo di rivestimento. Intercettando questi sottoprodotti prima che escano dal sistema, questi componenti impediscono allo scarico pericoloso di raggiungere l'atmosfera.

Nel contesto della VTD, questi sistemi agiscono sia come salvaguardia ambientale che come meccanismo di risparmio sui costi, intrappolando le emissioni tossiche per garantire la conformità alla sicurezza e consentendo il riciclo di costosi materiali grezzi.

Il Ruolo della Gestione dei Vapori nella VTD

Per comprendere la necessità delle trappole fredde, bisogna prima esaminare il processo VTD stesso.

La Fonte del Vapore in Eccesso

Un sistema VTD utilizza un forno tubolare per creare un ambiente di riscaldamento controllato a zone multiple.

Nelle zone ad alta temperatura, i materiali precursori subiscono la sublimazione per generare vapore.

Un gas di trasporto trasporta quindi questi vapori a un substrato situato in una zona più fredda per la condensazione e la cristallizzazione del film.

Il Problema dell'"Overspray"

Tuttavia, non tutto il vapore generato dal forno si deposita con successo sul substrato.

Senza un sistema di cattura, questi vapori residui fluiscono direttamente verso la pompa del vuoto e lo sfiato di scarico.

Questo "overspray" crea i due distinti problemi che le trappole fredde sono progettate per risolvere: rischi per la sicurezza e spreco di materiale.

Garantire la Sicurezza Ambientale e Operativa

La funzione più immediata di una trappola fredda o di un sistema di recupero è il contenimento dei rifiuti pericolosi.

Cattura di Metalli Pesanti

I precursori VTD includono spesso materiali pericolosi, come piombo (Pb) o altri metalli pesanti.

Se questi vapori passano attraverso la pompa e nell'aria aperta, pongono significativi rischi per la salute del personale di laboratorio e per l'ambiente circostante.

Prevenzione delle Emissioni Atmosferiche

Anche i sali organici volatili e altri sottoprodotti devono essere contenuti.

Le trappole fredde condensano questi vapori in solidi o liquidi prima che possano uscire dallo scarico del vuoto.

Ciò garantisce che il sistema rimanga conforme ai rigorosi standard di sicurezza ambientale per quanto riguarda le emissioni tossiche.

Efficienza Economica e Gestione dei Costi

Oltre alla sicurezza, questi sistemi offrono un vantaggio economico tangibile al processo VTD.

Riduzione degli Sprechi di Materiale

I materiali precursori utilizzati nella deposizione di alta qualità sono spesso rari e costosi.

Una porzione significativa di questo materiale non finisce sul prodotto finale durante una normale esecuzione.

Abilitazione del Riciclo dei Materiali

I sistemi di recupero consentono di recuperare il materiale non depositato accumulato nella trappola.

Riciclando questi costosi materiali grezzi, è possibile ridurre significativamente i costi operativi a lungo termine.

Comprendere i Compromessi Operativi

Sebbene essenziali, l'introduzione di trappole fredde e sistemi di recupero aggiunge complessità alla configurazione VTD.

Costi di Manutenzione

Le trappole funzionano accumulando rifiuti solidi, il che significa che si riempiono fisicamente nel tempo.

Richiedono monitoraggio e pulizia regolari per prevenire l'intasamento, che altrimenti potrebbe interrompere il flusso del vuoto o ridurre la velocità di pompaggio.

Stabilità del Processo

Se una trappola non viene mantenuta, l'accumulo di materiale può alterare le dinamiche di pressione all'interno del forno tubolare.

Ciò può influire involontariamente sul gradiente di temperatura spaziale e sul flusso del gas di trasporto, potenzialmente degradando la qualità della cristallizzazione del film.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione e la manutenzione del giusto sistema di recupero dipendono dalle tue priorità operative specifiche.

- Se la tua priorità principale è la conformità ambientale: Dai priorità a trappole fredde ad alta efficienza con filtrazione ridondante per garantire zero emissioni di metalli pesanti come il piombo.

- Se la tua priorità principale è la riduzione dei costi: Seleziona un design del sistema di recupero che consenta un facile accesso fisico e un efficiente estrazione dei materiali condensati per il riciclo.

Una gestione efficace dei vapori è il ponte tra un esperimento funzionale e un processo di produzione sostenibile e scalabile.

Tabella Riassuntiva:

| Caratteristica | Funzione Principale | Beneficio Chiave |

|---|---|---|

| Contenimento Pericoloso | Intercetta metalli pesanti come il piombo (Pb) | Garantisce la conformità alla sicurezza ambientale |

| Recupero Materiali | Cattura vapori precursori non depositati | Riduce i costi operativi tramite riciclo |

| Protezione Vuoto | Impedisce ai sali volatili di raggiungere la pompa | Estende la durata e le prestazioni delle apparecchiature |

| Schermatura Atmosferica | Condensa sottoprodotti organici volatili | Elimina le emissioni di scarico tossiche |

Massimizza l'Efficienza del Tuo Processo VTD con KINTEK

Non lasciare che costosi materiali precursori vadano sprecati o compromettano la sicurezza del tuo laboratorio. KINTEK fornisce soluzioni ad alta temperatura leader del settore, inclusi sistemi Tube, Muffle, Vacuum e CVD, specificamente progettati per gestire le rigorose esigenze della deposizione a trasporto di vapore.

Supportati dalla nostra R&S esperta e dalla produzione di precisione, i nostri sistemi sono completamente personalizzabili per integrare stadi di recupero avanzati su misura per le tue esigenze di ricerca uniche.

Pronto a ottimizzare la qualità della tua deposizione e gli standard di sicurezza?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché viene impiegato un ciclo di macinazione secondaria e risinterizzazione nella preparazione del BiCuSeO? Raggiungere la massima densità del materiale

- Come fa un'autoclave ad assistere nella modifica del bio-carbone con ossido di cobalto? Sblocca nanocompositi ad alte prestazioni

- Qual è la funzione di un reattore in acciaio inossidabile ad alta pressione in HTC? Ottimizzare la conversione delle resine a scambio ionico

- Quale ruolo gioca l'attrezzatura per il riscaldamento a microonde nel VIG senza saldatura? Aumenta l'efficienza con la tecnologia Edge Fusion

- Quale ruolo gioca l'analisi termogravimetrica (TGA) nella determinazione dei parametri di calcinazione per il fosfato di manganese?

- Perché viene utilizzato uno strato tampone di rutenio ultrasottile per lo zaffiro e Ru50Mo50? Ottimizza la qualità del tuo film sottile

- Perché il controllo preciso della temperatura è essenziale per la sintesi dei materiali di carbonio? Ottenere purezza e microstruttura superiori

- Come funziona un forno da laboratorio? Padroneggia i principi di riscaldamento per il tuo laboratorio