Il gas argon ad alta purezza è strettamente necessario per creare un ambiente inerte che prevenga il degrado chimico. Il metiltriossorenio (MTO) e i suoi intermedi sintetici sono composti organometallici altamente suscettibili all'umidità e all'aria. L'argon agisce come una barriera, prevenendo l'idrolisi e l'ossidazione che altrimenti rovinerebbero la sintesi o falserebbero i risultati dei test catalitici.

L'uso dell'argon non è una semplice precauzione; è un requisito fondamentale per escludere l'umidità e l'ossigeno disciolto, che destabilizzano gli intermedi reattivi e interrompono il ciclo catalitico MTO-UHP.

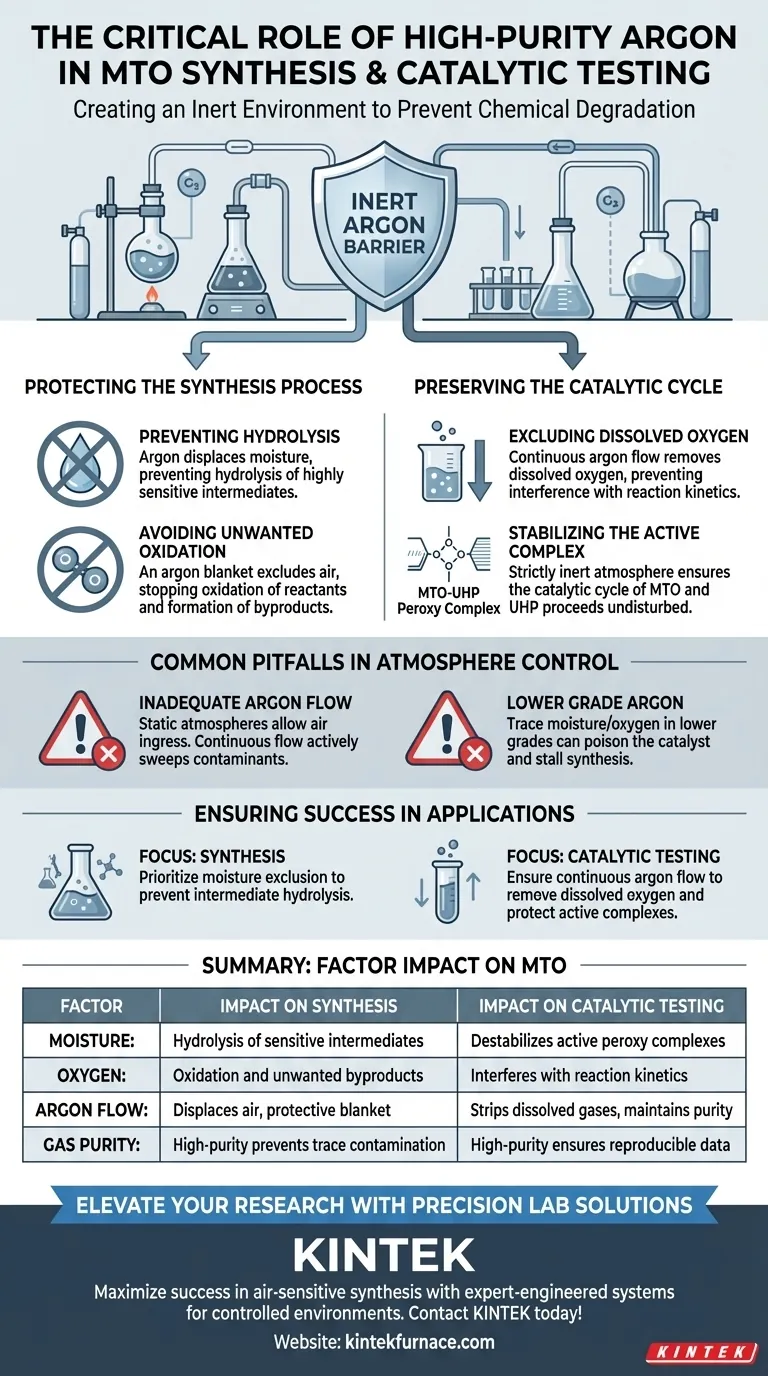

Proteggere il Processo di Sintesi

La sintesi di composti organometallici del renio coinvolge percorsi chimici delicati. La presenza di componenti atmosferici standard può causare il fallimento immediato della reazione.

Prevenire l'Idrolisi

Durante la creazione iniziale dell'MTO, si formano vari intermedi chimici. Questi intermedi sono altamente sensibili all'umidità.

Se è presente vapore acqueo, questi composti subiscono idrolisi, degradandosi prima di poter essere convertiti nel prodotto MTO finale. L'argon ad alta purezza sposta questa umidità, preservando l'integrità strutturale degli intermedi.

Evitare Ossidazioni Indesiderate

Oltre all'umidità, l'ossigeno è una minaccia primaria durante la sintesi. Gli intermedi coinvolti sono inclini a reagire con l'ossigeno atmosferico.

Una coperta di argon esclude efficacemente l'aria, prevenendo l'ossidazione che altrimenti degraderebbe i reagenti o produrrebbe sottoprodotti indesiderati.

Preservare il Ciclo Catalitico

Una volta che l'MTO è sintetizzato e utilizzato per i test, la necessità di un'atmosfera protettiva rimane critica. La validità dei dati dei test catalitici dipende dalla stabilità dell'ambiente di reazione.

Escludere l'Ossigeno Disciolto

Durante i test catalitici, l'MTO viene spesso utilizzato in combinazione con urea perossido di idrogeno (UHP). È fondamentale mantenere un flusso di argon attraverso il reattore per rimuovere l'ossigeno disciolto.

Se l'ossigeno rimane disciolto nel solvente, può interferire con la cinetica della reazione, portando a dati di prestazione inaccurati.

Stabilizzare il Complesso Attivo

Il nucleo del processo catalitico coinvolge la formazione di complessi perossi attivi tra MTO e UHP. Questo è il "motore" della catalisi.

Contaminanti ambientali, come umidità o aria, possono disturbare questo ciclo. Mantenendo un'atmosfera di argon rigorosamente inerte, si garantisce che il ciclo catalitico proceda indisturbato, fornendo risultati affidabili e riproducibili.

Errori Comuni nel Controllo dell'Atmosfera

Sebbene l'uso dell'argon sia standard, il metodo di applicazione è importante. Comprendere i rischi di un controllo inadeguato è essenziale per la riuscita degli esperimenti.

La Necessità del Flusso

Riempire semplicemente un recipiente con argon è spesso insufficiente. Il riferimento evidenzia l'importanza di mantenere un flusso di argon.

Le atmosfere statiche possono eventualmente consentire l'ingresso di aria o non riuscire a rimuovere completamente i gas disciolti dalla soluzione. Un flusso continuo elimina attivamente i contaminanti.

Il Requisito di Alta Purezza

Non tutto l'argon è uguale. Il requisito è specificamente per argon ad alta purezza.

Gradi inferiori di argon possono contenere tracce di umidità o ossigeno. Data la sensibilità degli intermedi MTO, anche queste tracce di impurità possono essere sufficienti a avvelenare il catalizzatore o bloccare la sintesi.

Garantire il Successo nelle Applicazioni MTO

L'applicazione dell'argon deve essere adattata alla fase specifica del tuo lavoro per garantire la stabilità chimica.

- Se il tuo obiettivo principale è la Sintesi: Dai priorità all'esclusione dell'umidità per prevenire l'idrolisi di intermedi sensibili.

- Se il tuo obiettivo principale sono i Test Catalitici: Assicurati un flusso continuo di argon per rimuovere l'ossigeno disciolto e proteggere la formazione di complessi perossi attivi.

La coerenza nella tua atmosfera inerte porta alla coerenza nei tuoi risultati chimici.

Tabella Riassuntiva:

| Fattore | Impatto sulla Sintesi MTO | Impatto sui Test Catalitici |

|---|---|---|

| Umidità | Causa l'idrolisi di intermedi sensibili | Destabilizza i complessi perossi attivi |

| Ossigeno | Porta all'ossidazione e a sottoprodotti indesiderati | Interferisce con la cinetica della reazione |

| Flusso di Argon | Sposta l'aria e crea una coperta protettiva | Rimuove i gas disciolti e mantiene la purezza |

| Purezza del Gas | L'alta purezza previene contaminazioni residue | L'alta purezza garantisce dati riproducibili |

Migliora la Tua Ricerca con Soluzioni di Laboratorio di Precisione

Massimizza il successo della tua sintesi organometallica sensibile all'aria con KINTEK. Sia che tu stia lavorando con composti di renio o altri catalizzatori delicati, i nostri sistemi ingegnerizzati da esperti forniscono gli ambienti controllati necessari per risultati riproducibili.

Perché scegliere KINTEK?

- Forni ad Alta Temperatura Personalizzabili: Inclusi sistemi Muffle, a Tubo, Rotativi e Sottovuoto adattati alle tue esigenze di gas inerte.

- Supporto R&S Esperto: Supportato da una produzione leader del settore per soddisfare le tue esigenze di laboratorio uniche.

- Controllo Superiore dell'Atmosfera: Progettato per eliminare contaminanti come umidità e ossigeno.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni personalizzabili per alte temperature possono ottimizzare i tuoi flussi di lavoro di sintesi e test catalitici!

Guida Visiva

Riferimenti

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno di essiccazione di grado industriale per riscaldare campioni di legno a 103 °C? Migliorare l'impregnazione della resina

- Come influisce il ricottura a 500°C sui film sottili di Ga2O3 drogato con NiO? Ottimizza il tuo trattamento termico ad alta precisione

- Perché un sistema di pretrattamento termico sotto vuoto è essenziale per la caratterizzazione delle zeoliti? Garantire dati precisi sulla struttura dei pori

- Come contribuisce l'attrezzatura per il raffreddamento rapido dell'acqua alla stabilità dell'agente schiumogeno nei precursori di schiuma di alluminio?

- Quali sono i principali tipi di forni per trattamenti termici? Scegli il Forno Giusto per il Tuo Laboratorio o Industria

- Qual è la funzione di un forno di essiccazione da laboratorio nella rimozione dei solventi dai film sottili? Garantire una solidificazione priva di difetti

- Perché è necessario un forno a essiccazione ad aria forzata elettrico per l'analisi della microstruttura del CRP? Garantire l'accuratezza dei dati con un'essiccazione adeguata

- Quali sono i vantaggi del metodo Laser Hearth per la Zirconia? Ottenere elevata purezza e densità per la ricerca avanzata