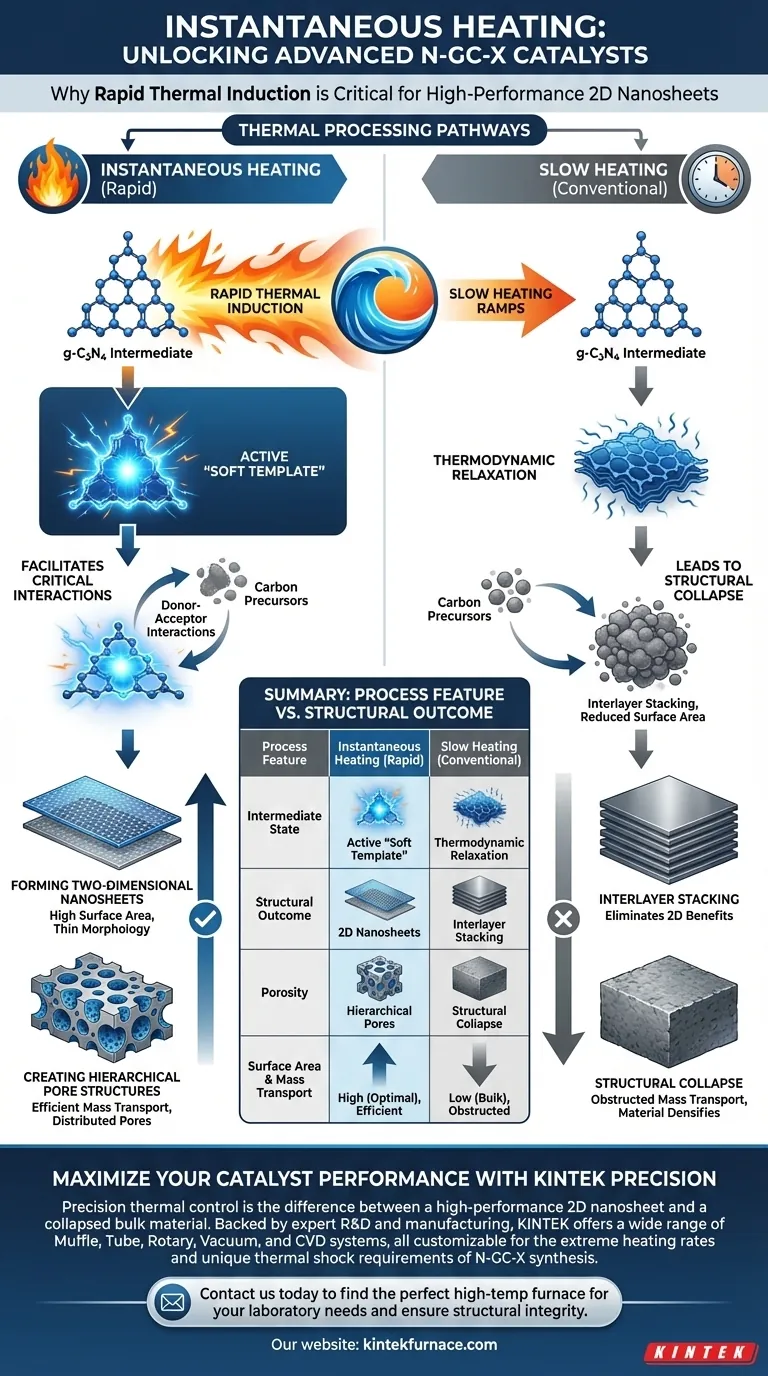

Il riscaldamento istantaneo è strettamente necessario per generare le velocità di riscaldamento estremamente elevate necessarie per trasformare l'intermedio g-C3N4 in un soft template efficace. Senza questa rapida induzione termica, le interazioni donatore-accettore essenziali con i precursori di carbonio non possono essere adeguatamente sostenute per modellare il catalizzatore finale.

Utilizzando l'induzione termica rapida, si previene il collasso strutturale intrinseco dei metodi di riscaldamento più lenti. Questo specifico shock termico è l'unico modo per preservare le interazioni necessarie per formare nanosheet di carbonio bidimensionali con porosità gerarchica.

Il Meccanismo del Soft Templating

Attivazione dell'Intermedio

La funzione principale del riscaldamento istantaneo è quella di attivare l'intermedio g-C3N4.

Sotto elevate velocità di riscaldamento, questo composto si comporta come un "soft template". Questo stato è transitorio e richiede un rapido apporto di energia per essere mantenuto efficacemente durante la sintesi.

Facilitazione delle Interazioni Donatore-Accettore

Una volta attivo come soft template, il g-C3N4 si impegna in critiche interazioni donatore-accettore con i precursori di carbonio.

Queste interazioni chimiche guidano l'assemblaggio del materiale. Sono responsabili della direzione dei precursori di carbonio verso la configurazione architettonica desiderata piuttosto che una massa sfusa casuale.

Implicazioni Strutturali

Formazione di Nanosheet Bidimensionali

L'obiettivo finale di questa sintesi è la creazione di nanosheet di carbonio bidimensionali.

La rapida induzione termica consente la formazione di queste strutture sottili, simili a fogli. Questa morfologia offre un significativo vantaggio di area superficiale rispetto ai materiali sfusi.

Creazione di Strutture Porose Gerarchiche

Oltre alla forma 2D, il catalizzatore richiede un'architettura interna specifica nota come porosità gerarchica.

Il riscaldamento istantaneo garantisce che pori di varie dimensioni siano distribuiti in tutti i nanosheet. Questa struttura è vitale per il trasporto di massa all'interno del catalizzatore durante la sua applicazione finale.

Comprensione dei Compromessi

I Rischi del Riscaldamento Lento

È fondamentale comprendere perché le rampe di riscaldamento standard e più lente falliscono in questa specifica sintesi.

Il riscaldamento lento consente il rilassamento termodinamico, che porta al collasso strutturale. Invece di mantenere una rete aperta e porosa, il materiale si densifica.

Prevenzione dell'Impilamento Interlaminare

Un grave inconveniente di velocità di riscaldamento insufficienti è l'impilamento interlaminare.

Senza lo shock del riscaldamento istantaneo, gli strati di carbonio in via di sviluppo tendono a impilarsi uno sull'altro. Ciò riduce l'area superficiale esposta ed elimina i vantaggi della morfologia dei nanosheet 2D.

Fare la Scelta Giusta per la Tua Sintesi

Per garantire il raggiungimento delle proprietà desiderate del catalizzatore N-GC-X, allinea il tuo processo termico con i tuoi obiettivi strutturali:

- Se il tuo obiettivo principale è un'elevata area superficiale: Devi utilizzare il riscaldamento istantaneo per prevenire l'impilamento interlaminare e garantire la formazione di nanosheet separati.

- Se il tuo obiettivo principale è l'efficienza del trasporto di massa: Devi dare priorità all'elevata velocità di riscaldamento per garantire la struttura porosa gerarchica che previene il collasso strutturale.

Il successo della sintesi N-GC-X si basa interamente sulla velocità dell'induzione termica per bloccare la struttura del template prima che possa degradarsi.

Tabella Riassuntiva:

| Caratteristica del Processo | Riscaldamento Istantaneo (Rapido) | Riscaldamento Lento (Convenzionale) |

|---|---|---|

| Stato dell'Intermedio | "Soft Template" Attivo | Rilassamento Termodinamico |

| Risultato Strutturale | Nanosheet 2D | Impilamento Interlaminare |

| Porosità | Pori Gerarchici | Collasso Strutturale |

| Area Superficiale | Alta (Ottimale) | Bassa (Materiale Sfuso) |

| Trasporto di Massa | Efficiente | Ostruito |

Massimizza le Prestazioni del Tuo Catalizzatore con la Precisione KINTEK

Il controllo termico di precisione è la differenza tra un nanosheet 2D ad alte prestazioni e un materiale sfuso collassato. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti personalizzabili per le velocità di riscaldamento estreme e i requisiti di shock termico unici della sintesi N-GC-X.

Non lasciare che il riscaldamento lento comprometta la tua ricerca. Contattaci oggi stesso per trovare il forno ad alta temperatura perfetto per le tue esigenze di laboratorio e garantire l'integrità strutturale dei tuoi materiali avanzati.

Guida Visiva

Riferimenti

- Ganchang Lei, Lilong Jiang. Atom-economical insertion of hydrogen and sulfur into carbon–nitrogen triple bonds using H<sub>2</sub>S <i>via</i> synergistic C–N sites. DOI: 10.1039/d5ey00110b

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché sono necessarie attrezzature industriali di essiccazione e frantumazione per il pretrattamento? Ottimizzare le reazioni chimiche

- Perché è necessario un alto vuoto per gli assorbitori solari? Garantire proprietà ottiche precise nel rivestimento a film sottile

- Come le griglie computazionali strutturate facilitano la simulazione di confini geometrici complessi? Master Furnace Design

- Quali sono i requisiti per i forni nella sintesi MOF? Ottenere una stabilità termica di precisione per un'elevata cristallinità

- Come un'autoclave ad alta pressione con rivestimento in PTFE facilita la sintesi GLC? Garantire purezza e sicurezza

- Qual è lo scopo dell'utilizzo di un forno industriale per l'essiccazione a bassa temperatura? Guida esperta alla lavorazione del vetro

- Perché gli stampi in grafite vengono preriscaldati a 800 °C per la fusione di Invar 36? Ottenere una produzione di lingotti di alta qualità

- Qual è lo scopo principale dell'utilizzo di un forno di essiccazione sottovuoto a 100°C? Ottimizzare le prestazioni del rivestimento in foglio di alluminio