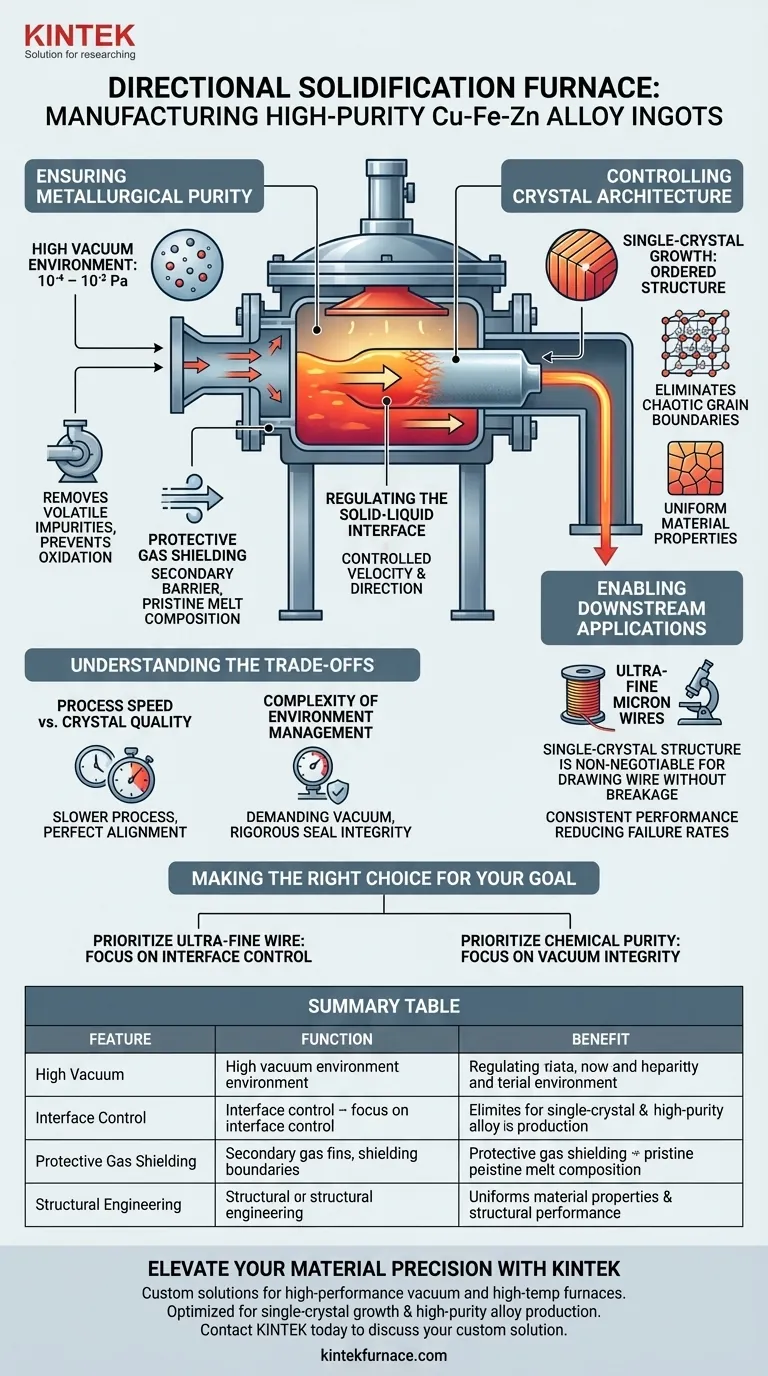

Un forno a solidificazione direzionale funge da centro di controllo critico per la produzione di lingotti di lega Cu-Fe-Zn ad alta purezza, gestendo rigorosamente sia la purezza chimica che la struttura fisica del metallo. Lo fa mantenendo un ambiente ad alto vuoto tra 10⁻⁴ e 10⁻² Pa per eliminare i contaminanti, controllando al contempo la velocità e la direzione dell'interfaccia solido-liquido per favorire la crescita monocristallina.

Il forno non è semplicemente un recipiente di fusione; è uno strumento di ingegneria strutturale. Il suo valore principale risiede nella trasformazione della lega da un liquido caotico a un solido ordinato e monocristallino, prerequisito per la produzione di successo di fili ultrafini al micron.

Garantire la Purezza Metallurgica

L'Ambiente Critico di Vuoto

Per ottenere un'elevata purezza, il forno isola la lega fusa dai contaminanti atmosferici.

Funziona sotto un alto vuoto che varia da 10⁻⁴ a 10⁻² Pa. Questo ambiente a pressione estremamente bassa rimuove le impurità volatili e previene l'ossidazione, che altrimenti potrebbe compromettere la conducibilità e la resistenza meccanica della lega.

Schermatura con Gas Protettivo

Oltre al vuoto, il forno utilizza gas protettivi ad alta purezza.

Ciò crea una barriera secondaria contro la contaminazione. Questo approccio da "camera bianca" garantisce che la composizione chimica della fusione di Cu-Fe-Zn rimanga incontaminata durante tutto il processo di solidificazione.

Controllo dell'Architettura Cristallina

Regolazione dell'Interfaccia Solido-Liquido

La caratteristica distintiva di questo forno è la sua capacità di manipolare l'interfaccia solido-liquido.

A differenza della colata standard, dove il raffreddamento avviene in modo casuale, questo forno controlla con precisione la direzione e la velocità con cui il metallo liquido si trasforma in solido. Questo controllo determina esattamente come si allineano gli atomi durante il congelamento.

Ottenere la Crescita Monocristallina

Controllando il movimento dell'interfaccia, il forno promuove la crescita di lingotti monocristallini di alta qualità.

Questa crescita ordinata elimina i confini dei grani caotici. Una struttura monocristallina crea un materiale continuo e uniforme anziché un mosaico di cristalli microscopici.

Abilitare Applicazioni a Valle

Fondamento per Fili Ultrafini

L'output di questo forno è direttamente collegato alla fattibilità delle successive fasi di lavorazione.

Il testo identifica questo processo come essenziale per la produzione di fili ultrafini al micron. Senza la struttura monocristallina fornita dalla solidificazione direzionale, la lega probabilmente si fratturerebbe o si spezzerebbe durante la trafilatura a diametri micronici.

Coerenza delle Prestazioni

L'uniformità strutturale raggiunta garantisce prestazioni elevate e costanti nel prodotto finale.

Poiché il lingotto viene cresciuto con tale precisione, le proprietà elettriche e meccaniche rimangono uniformi lungo tutta la lunghezza del filo risultante, riducendo i tassi di guasto nelle applicazioni high-tech.

Comprendere i Compromessi

Velocità del Processo vs. Qualità del Cristallo

La solidificazione direzionale è intrinsecamente un processo più lento rispetto alla colata convenzionale.

L'interfaccia solido-liquido deve muoversi a una velocità rigorosamente controllata, spesso lenta, per garantire un perfetto allineamento cristallino. Affrettare questo processo per aumentare la produttività rischia di introdurre difetti o grani vaganti, annullando i vantaggi del forno.

Complessità della Gestione dell'Ambiente

Mantenere un vuoto di 10⁻⁴ Pa è tecnicamente impegnativo.

Richiede robusti sistemi di pompaggio e una rigorosa integrità delle guarnizioni. Qualsiasi perdita o guasto nel sistema di vuoto influisce direttamente sulla purezza della lega Cu-Fe-Zn, rendendo potenzialmente il lotto inadatto alla trafilatura di fili ultrafini.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando valuti il ruolo di questo forno nella tua linea di produzione, considera i requisiti del tuo prodotto finale:

- Se il tuo obiettivo principale è la produzione di fili ultrafini al micron: devi dare priorità al controllo dell'interfaccia solido-liquido, poiché una struttura monocristallina è non negoziabile per la trafilatura del filo senza rotture.

- Se il tuo obiettivo principale è la purezza chimica: devi dare priorità all'integrità del vuoto (da 10⁻⁴ a 10⁻² Pa) per prevenire ossidazione e inclusioni che degradano le prestazioni elettriche.

Il forno a solidificazione direzionale colma il divario tra il potenziale della lega grezza e le rigorose esigenze della microfabbricazione di precisione.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Produzione di Cu-Fe-Zn | Beneficio per la Qualità del Lingotto |

|---|---|---|

| Alto Vuoto (10⁻⁴–10⁻² Pa) | Rimuove impurità volatili e previene l'ossidazione | Garantisce purezza chimica e conducibilità superiori |

| Controllo dell'Interfaccia | Regola la velocità e la direzione del confine solido-liquido | Elimina i confini dei grani per la crescita monocristallina |

| Schermatura con Gas Protettivo | Barriera secondaria contro i contaminanti atmosferici | Mantiene la composizione della fusione incontaminata durante tutto il processo |

| Ingegneria Strutturale | Trasforma il liquido caotico in solido ordinato | Consente la trafilatura di fili ultrafini al micron senza rotture |

Eleva la Tua Precisione dei Materiali con KINTEK

Pronto a raggiungere la perfezione metallurgica richiesta per fili ultrafini al micron? Supportato da R&S e produzione esperte, KINTEK offre sistemi di vuoto ad alte prestazioni e forni ad alta temperatura, inclusi sistemi Muffle, Tube, Rotary e CVD, tutti personalizzabili per le tue esigenze di materiali uniche.

Le nostre attrezzature specializzate garantiscono la rigorosa integrità del vuoto e il controllo termico necessari per una crescita monocristallina superiore e la produzione di leghe ad alta purezza. Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata e scopri come la nostra esperienza può ottimizzare il tuo processo di produzione high-tech.

Guida Visiva

Riferimenti

- Xiaohui Qiu, Jianda Zhou. Interstitial N‐Strengthened Copper‐Based Bioactive Conductive Dressings Combined with Electromagnetic Fields for Enhanced Wound Healing. DOI: 10.1002/adhm.202501303

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo del riscaldamento a induzione a media frequenza per Ir/HfO2? Aumenta la purezza e l'efficienza del rivestimento

- In che modo la conducibilità elettrica influisce sulla durata della bobina a induzione? Massimizza la durata del forno con una conducibilità superiore

- Qual è la funzione di un forno a induzione sottovuoto? Migliorare la purezza nella fusione dell'acciaio al silicio

- Quali vantaggi in termini di spazio e costi offrono i forni a induzione per la fusione? Aumenta l'efficienza e risparmia sulle spese

- Quali sono i vantaggi operativi dei forni a induzione rispetto ai metodi di fusione tradizionali? Fusione più veloce, più pulita e più sicura

- Qual è lo scopo dei condensatori in un circuito di riscaldatore a induzione? Amplificare la potenza di riscaldamento e l'efficienza

- Quali sono i vantaggi del forno a induzione? Ottieni efficienza e purezza ineguagliabili nella fusione dei metalli

- Come migliorano i forni a induzione le condizioni di lavoro? Un ambiente di fonderia più sicuro e pulito