In un riscaldatore a induzione, lo scopo principale del condensatore è formare un circuito risonante con la bobina di induzione. Questa risonanza è il meccanismo chiave che amplifica la corrente nella bobina, generando il campo magnetico intenso e ad alta frequenza necessario per riscaldare un pezzo metallico in modo efficiente. Il condensatore migliora anche il fattore di potenza del circuito, assicurando che l'energia dell'alimentazione sia utilizzata per il riscaldamento anziché essere sprecata.

Una bobina di induzione da sola è un carico molto inefficiente per un alimentatore. Il condensatore trasforma questa inefficienza creando un circuito risonante "tank", che agisce come un volano per l'energia elettrica, moltiplicando drasticamente la potenza di riscaldamento della bobina per un input minimo.

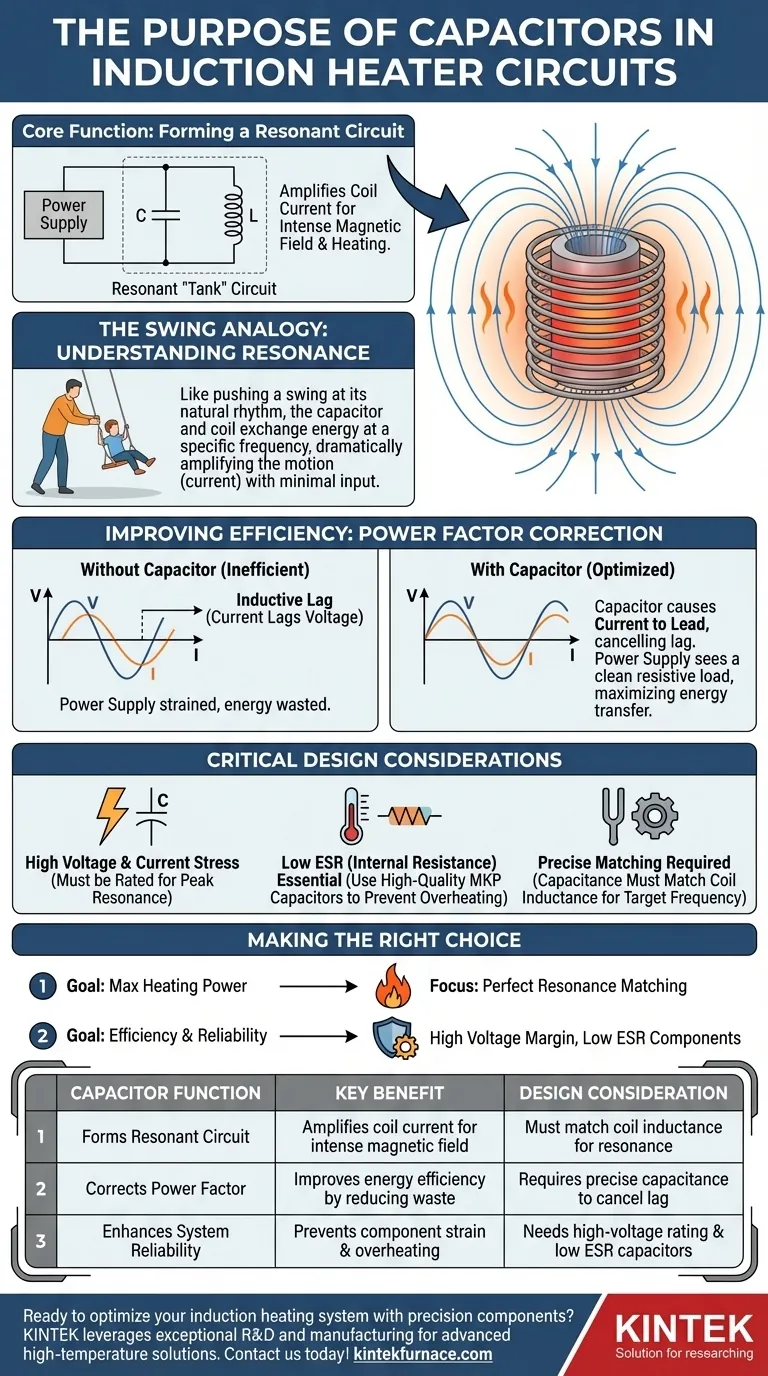

Il Principio Fondamentale: Il Circuito Risonante Tank

Per comprendere il ruolo del condensatore, devi prima capire che la bobina di lavoro è un induttore. La magia del riscaldamento a induzione avviene quando questo induttore è accoppiato con un condensatore per creare un circuito risonante.

Cos'è un Circuito Risonante?

Un circuito risonante, spesso chiamato circuito LC o "tank", è formato da un induttore (L) e un condensatore (C).

Pensalo come spingere un bambino su un'altalena. L'induttore (bobina) e il condensatore si scambiano energia a vicenda a una specifica frequenza naturale, proprio come un'altalena ha un ritmo naturale.

Se spingi l'altalena esattamente al momento giusto nel suo ciclo (la sua frequenza di risonanza), ogni spinta aggiunge al suo slancio, e oscilla molto più in alto con pochissimo sforzo.

Perché la Risonanza è Essenziale per il Riscaldamento a Induzione

La bobina di lavoro da sola è un induttore, che resiste naturalmente ai cambiamenti di corrente. Azionarla direttamente è come cercare di spingere quell'altalena in modo irregolare: sprechi molta energia e ottieni pochissimo movimento.

Per generare abbastanza calore, è necessaria una corrente molto grande e che cambia rapidamente nella bobina per creare un potente campo magnetico. Ottenere questo con la forza bruta richiederebbe un alimentatore enorme e inefficiente.

Come i Condensatori Creano l'Amplificazione

Aggiungendo il condensatore giusto in parallelo con la bobina, si crea un circuito risonante tank.

Quando l'alimentatore "spinge" questo circuito alla sua frequenza risonante naturale, l'energia si sposta tra il campo elettrico del condensatore e il campo magnetico della bobina.

Questa azione risonante fa sì che la corrente e la tensione all'interno del circuito tank diventino molte volte maggiori della corrente e della tensione fornite dalla fonte di alimentazione. Questa massiccia corrente amplificata nella bobina è ciò che crea il campo magnetico intenso per un riscaldamento rapido.

Migliorare l'Efficienza: Correzione del Fattore di Potenza

Oltre a creare risonanza, il condensatore svolge anche una funzione secondaria critica: la correzione del fattore di potenza del circuito.

Il Problema di un Carico Induttivo

Un induttore (la bobina) fa sì che la corrente del circuito ritardi rispetto alla tensione dell'alimentazione.

Questo "ritardo" significa che l'alimentatore è costretto a fornire più potenza apparente della potenza reale utilizzata per il riscaldamento. Questo è inefficiente e sottopone a uno sforzo inutile l'alimentatore e i componenti di commutazione.

Il Ruolo Correttivo del Condensatore

Un condensatore ha la caratteristica elettrica esattamente opposta: fa sì che la corrente anticipi la tensione.

Selezionando attentamente la capacità, il suo effetto anticipatore può essere utilizzato per annullare precisamente l'effetto ritardante della bobina.

Il Risultato: Trasferimento di Potenza Massimizzato

Questa cancellazione riporta la corrente e la tensione in fase tra loro. L'alimentatore ora vede il circuito tank come un semplice carico resistivo.

Ciò consente il trasferimento di energia più efficiente possibile dall'alimentatore al circuito risonante, dove può essere utilizzata per generare calore.

Comprendere i Compromessi

Sebbene essenziale, il condensatore introduce considerazioni di progettazione critiche che non possono essere ignorate.

La Selezione dei Componenti è Cruciale

Il valore del condensatore determina la frequenza di risonanza. Se la capacità non corrisponde all'induttanza della tua bobina, il circuito non risuonerà alla frequenza prodotta dal tuo driver, e la potenza di riscaldamento sarà drasticamente ridotta o inesistente.

Stress Elevato di Tensione e Corrente

L'effetto risonante che amplifica la potenza di riscaldamento crea anche tensioni e correnti estremamente elevate attraverso il condensatore e la bobina, spesso centinaia di volt e decine di ampere, anche con un'alimentazione a 12V.

I condensatori devono avere una tensione nominale sufficientemente alta per resistere a questo stress. L'uso di componenti sottodimensionati porterà a un guasto immediato.

Calore e Resistenza Interna (ESR)

I condensatori reali non sono perfetti e hanno una piccola quantità di resistenza interna (nota come ESR). Le massicce correnti che fluiscono nel circuito tank genereranno calore all'interno del condensatore stesso a causa di questa resistenza.

Per questo motivo, i riscaldatori a induzione ad alta potenza richiedono condensatori di alta qualità con ESR molto bassa, come i condensatori a film di polipropilene (MKP), per evitare che si surriscaldino e si guastino durante il funzionamento.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta e implementazione del condensatore determinano direttamente le prestazioni e l'affidabilità del riscaldatore.

- Se il tuo obiettivo principale è la massima potenza di riscaldamento: Il tuo obiettivo è raggiungere la risonanza perfetta abbinando attentamente il valore del tuo banco di condensatori all'induttanza della tua bobina di lavoro per la frequenza operativa del tuo driver.

- Se il tuo obiettivo principale è l'efficienza e l'affidabilità: Il tuo obiettivo è utilizzare condensatori di alta qualità, a bassa ESR, con una tensione nominale che fornisca un generoso margine di sicurezza al di sopra della tensione di picco risonante prevista.

Comprendere il duplice ruolo del condensatore è la differenza tra costruire semplicemente un circuito e progettare un sistema di riscaldamento a induzione ad alte prestazioni.

Tabella Riepilogativa:

| Funzione del Condensatore | Beneficio Chiave | Considerazione di Progettazione |

|---|---|---|

| Forma un circuito risonante | Amplifica la corrente della bobina per un campo magnetico intenso | Deve corrispondere all'induttanza della bobina per la risonanza |

| Corregge il fattore di potenza | Migliora l'efficienza energetica riducendo gli sprechi | Richiede una capacità precisa per annullare il ritardo induttivo |

| Migliora l'affidabilità del sistema | Previene lo stress dei componenti e il surriscaldamento | Necessita di condensatori ad alta tensione nominale e bassa ESR |

Pronto a ottimizzare il tuo sistema di riscaldamento a induzione con componenti di precisione? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come possiamo supportare le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come funziona un reattore in acciaio inossidabile all'interno di un forno a muffola per la conversione di PET in grafene? Master Carbon Synthesis

- Perché sono necessarie apparecchiature di agitazione e asciugatura di precisione per i materiali fotocatalitici? Controllo della microstruttura

- Qual è il ruolo primario di un forno a muffola nel processo di ricottura delle leghe AlCrTiVNbx? Migliorare la resistenza della lega

- Come i processi di sinterizzazione ripetuta e gli stampi di sinterizzazione specializzati affrontano le sfide tecniche della produzione di componenti sovradimensionati per rotori di volano? Espandi Scala e Integrità

- Qual è l'uso principale di un forno a muffola nell'assemblaggio di sensori di gas resistivi riscaldati lateralmente? Guida esperta alla ricottura