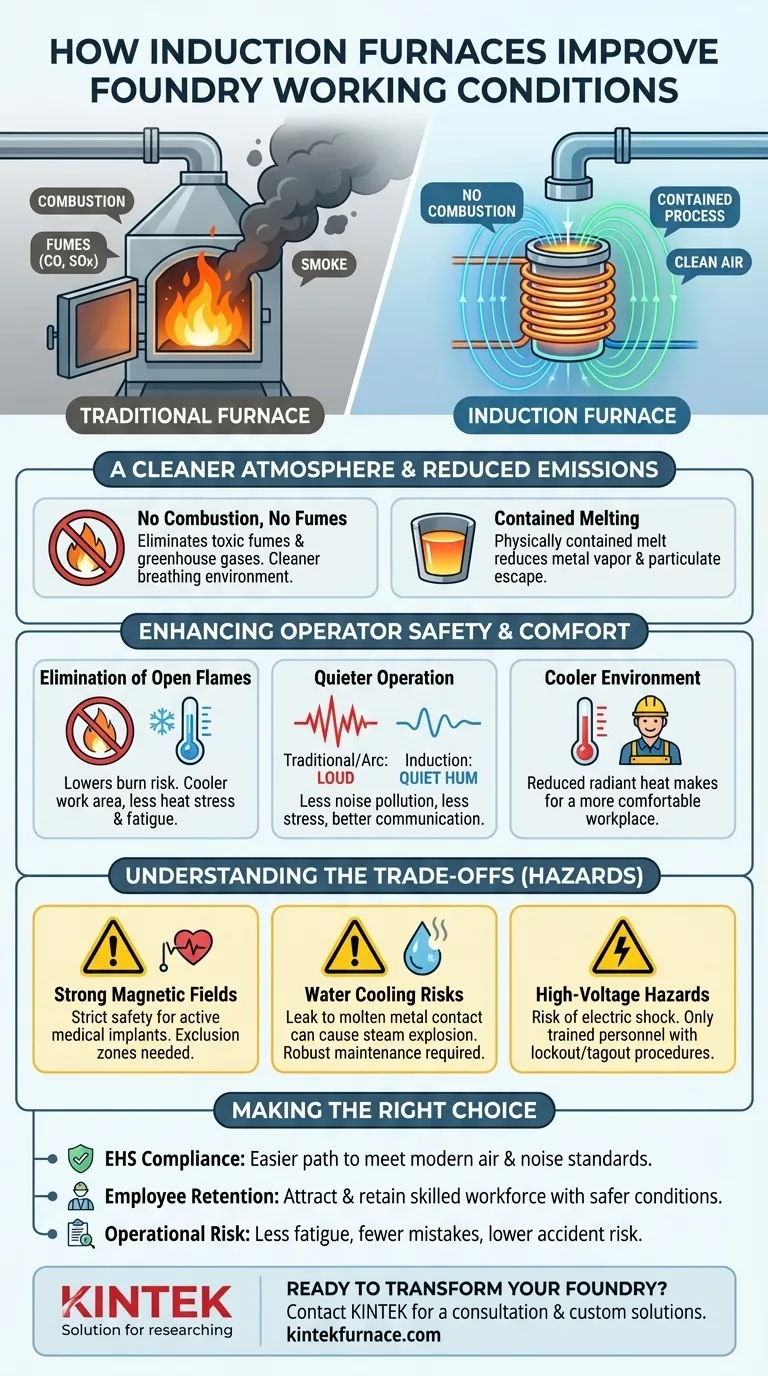

I forni a induzione trasformano fondamentalmente l'ambiente della fonderia eliminando molti degli elementi più pericolosi della fusione tradizionale. A differenza dei forni a combustibile, utilizzano un campo elettromagnetico pulito e contenuto per fondere il metallo. Questo processo riduce drasticamente gli inquinanti atmosferici, il calore ambientale e il rumore, creando uno spazio di lavoro significativamente più sicuro e confortevole per gli operatori.

Il miglioramento principale è un passaggio da un processo aperto, basato sulla combustione, a uno contenuto, azionato elettricamente. Questo cambiamento affronta direttamente i principali rischi professionali del lavoro in fonderia — qualità dell'aria, rumore ed esposizione al calore — risultando in un ambiente tangibilmente più sano e sicuro per la forza lavoro.

Un'atmosfera più pulita: riduzione delle emissioni nocive

Uno dei vantaggi più significativi della fusione a induzione è il drastico miglioramento della qualità dell'aria. Questo è un risultato diretto del modo in cui la tecnologia genera calore.

Nessuna combustione, nessun fumo

I tradizionali forni a cubilotto o a riverbero bruciano combustibili fossili come coke o gas naturale. Questo processo di combustione rilascia volumi significativi di sottoprodotti nocivi, inclusi monossido di carbonio (CO), ossidi di zolfo (SOx) e fumo, direttamente nell'ambiente di lavoro e nell'atmosfera.

I forni a induzione generano calore utilizzando elettricità e magnetismo. Senza combustione, questi fumi tossici e gas serra vengono completamente eliminati dal processo, creando un ambiente respiratorio più pulito per tutti nel reparto fonderia.

La fusione contenuta riduce gli inquinanti

Il processo di fusione stesso è contenuto all'interno del crogiolo del forno. Questo contenimento fisico, combinato con l'assenza di gas di combustione turbolenti che soffiano sul fuso, riduce significativamente la quantità di vapore metallico e particolato che può sfuggire nell'aria.

Miglioramento della sicurezza e del comfort dell'operatore

Oltre alla qualità dell'aria, la tecnologia a induzione affronta altri fattori critici che definiscono l'esperienza quotidiana e la salute a lungo termine dei lavoratori della fonderia.

Eliminazione delle fiamme libere

L'assenza di fiamme libere è un importante miglioramento della sicurezza. Riduce immediatamente il rischio di ustioni accidentali e il calore radiante ambientale proiettato nell'area di lavoro.

Un'area di lavoro più fresca significa meno rischio di stress da calore e affaticamento per gli operatori, consentendo loro di rimanere più concentrati e vigili, il che migliora ulteriormente la sicurezza operativa.

Funzionamento più silenzioso del forno

I forni a combustibile e soprattutto i forni ad arco elettrico sono notoriamente rumorosi, spesso generando livelli di rumore che richiedono una protezione uditiva obbligatoria e possono contribuire a danni uditivi a lungo termine.

I forni a induzione a canale e senza nucleo operano con un ronzio di livello relativamente basso. Questa drastica riduzione dell'inquinamento acustico crea un ambiente meno stressante e migliora la comunicazione tra i membri del team sul campo.

Comprendere i compromessi

Sebbene i forni a induzione offrano chiari vantaggi per le condizioni di lavoro, introducono una propria serie di rischi specifici che richiedono una gestione diligente.

Forti campi magnetici

I forni a induzione generano potenti campi elettromagnetici (EMF). Devono essere applicati protocolli di sicurezza rigorosi per proteggere i lavoratori con impianti medici attivi, come i pacemaker. Segnaletica e zone di esclusione sono essenziali.

Rischi del sistema di raffreddamento ad acqua

Le bobine di induzione ad alta potenza richiedono il raffreddamento ad acqua. Una perdita che consenta all'acqua di entrare in contatto con il metallo fuso può causare una catastrofica esplosione di vapore. Una robusta manutenzione preventiva e sistemi di rilevamento delle perdite sono requisiti di sicurezza non negoziabili.

Pericoli elettrici ad alta tensione

Si tratta di sistemi elettrici ad alta potenza che presentano un rischio significativo di scosse elettriche. Solo personale addestrato e autorizzato dovrebbe eseguire la manutenzione e devono essere seguite rigorose procedure di blocco/etichettatura.

Fare la scelta giusta per il tuo obiettivo

L'adozione della tecnologia a induzione è una decisione strategica che influisce sulla sicurezza, sulla conformità e sul benessere dei dipendenti.

- Se il tuo obiettivo principale è soddisfare i moderni standard EHS: i forni a induzione offrono un percorso diretto verso la conformità riducendo drasticamente il rumore e le emissioni atmosferiche che sono fortemente regolamentate.

- Se il tuo obiettivo principale è la fidelizzazione e la soddisfazione dei dipendenti: l'ambiente più pulito, sicuro e confortevole creato dalla tecnologia a induzione è uno strumento potente per attrarre e trattenere operatori qualificati in un mercato del lavoro competitivo.

- Se il tuo obiettivo principale è ridurre il rischio operativo: una forza lavoro meno affaticata e più confortevole è una forza lavoro più attenta, il che si traduce direttamente in meno errori e un minor rischio di incidenti costosi o pericolosi.

Investire nella tecnologia a induzione non è semplicemente un aggiornamento di processo; è un investimento fondamentale nella salute, sicurezza e produttività delle tue persone.

Tabella riassuntiva:

| Area di miglioramento | Rischio del forno tradizionale | Vantaggio del forno a induzione |

|---|---|---|

| Qualità dell'aria | Fumi tossici (CO, SOx) dalla combustione | Nessuna combustione; aria più pulita da respirare |

| Sicurezza dell'operatore | Rischio di ustioni da fiamma libera, calore radiante | Fusione contenuta, temperatura ambiente più fresca |

| Livelli di rumore | Funzionamento rumoroso che richiede protezione uditiva | Ronzio più silenzioso, meno stress, migliore comunicazione |

| Conformità | Sfide di regolamentazione per alte emissioni e rumore | Percorso più facile per soddisfare i moderni standard EHS |

Pronto a trasformare le condizioni di lavoro della tua fonderia?

In KINTEK, comprendiamo che un ambiente di lavoro più sicuro e pulito è cruciale per la conformità, la fidelizzazione dei dipendenti e l'eccellenza operativa. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate di forni a induzione su misura per le tue esigenze specifiche.

La nostra linea di prodotti, inclusi i forni a induzione senza nucleo e a canale, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti di fusione unici. Lasciaci aiutarti a investire nella salute e nella produttività del tuo team.

Contatta KINTEL oggi stesso per una consulenza e scopri la soluzione a induzione giusta per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico