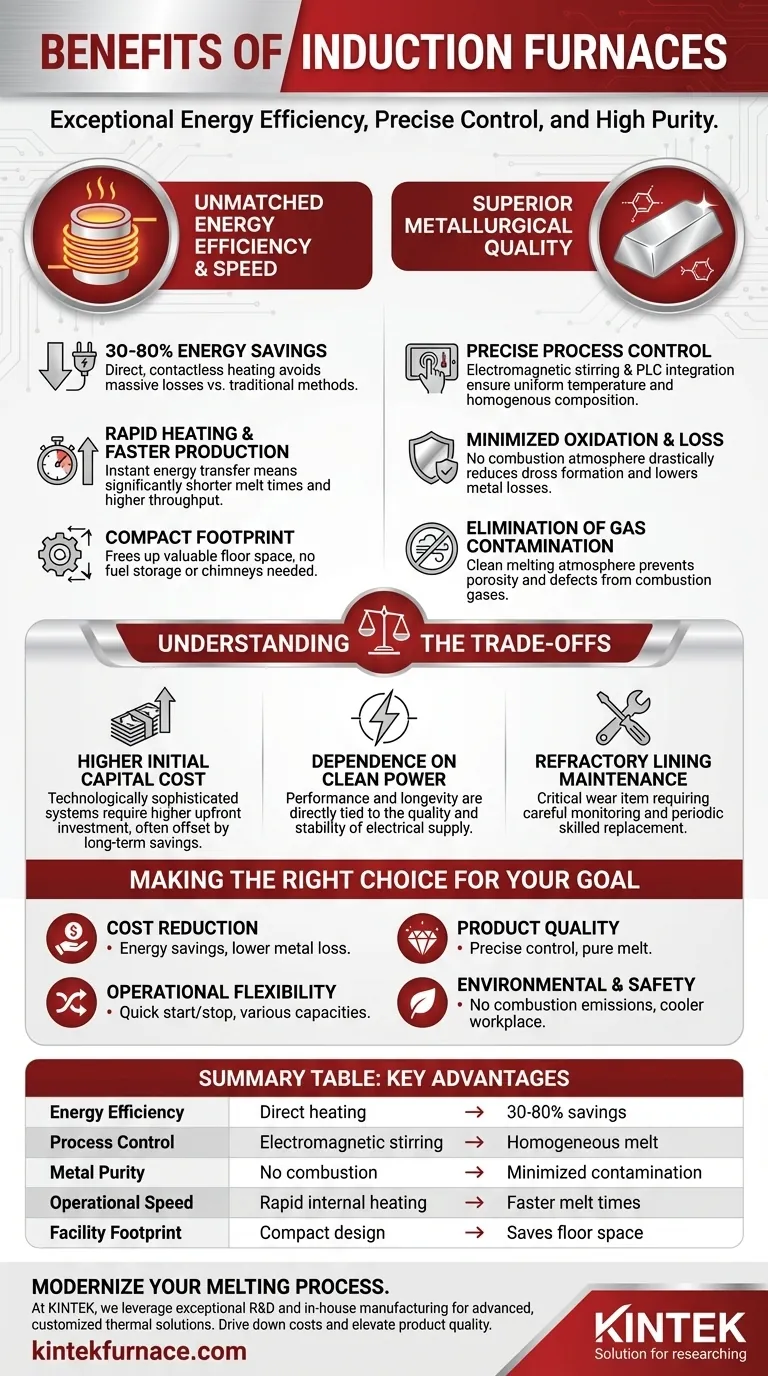

I principali vantaggi di un forno a induzione sono la sua eccezionale efficienza energetica, il controllo preciso del processo e l'alta purezza del metallo che produce. A differenza dei tradizionali forni a combustibile che riscaldano l'ambiente attorno al metallo, un forno a induzione utilizza un campo elettromagnetico per riscaldare direttamente il metallo. Questa differenza fondamentale si traduce in un processo di fusione più pulito, più veloce e più conveniente.

Il vantaggio principale della tecnologia a induzione risiede nel suo metodo di riscaldamento diretto e senza contatto. Questa differenza fondamentale rispetto ai forni tradizionali porta a una superiore efficienza energetica, un controllo preciso del processo e una fusione più pulita, con conseguente riduzione dei costi operativi e prodotti finali di qualità superiore.

Le Basi: Come il Riscaldamento Diretto Aumenta l'Efficienza

L'efficienza di un forno a induzione deriva dal suo metodo unico di trasferimento di energia. Generando calore direttamente all'interno della carica metallica, evita le massicce perdite di energia intrinseche nei sistemi basati sulla combustione.

Efficienza Energetica Ineguagliabile

I forni a induzione possono offrire risparmi energetici del 30-80% rispetto ai metodi tradizionali. Poiché il calore viene generato all'interno del metallo stesso, pochissima energia viene sprecata per riscaldare le pareti del forno o l'aria circostante.

Inoltre, non vi è alcuna perdita di calore in standby, poiché l'energia viene consumata solo quando il ciclo di fusione è attivo.

Riscaldamento Rapido e Velocità di Produzione

L'energia viene trasferita al metallo quasi istantaneamente, con conseguente velocità di riscaldamento significativamente più elevate e tempi di fusione più brevi. Questo si traduce direttamente in una maggiore efficienza di produzione e rendimento per la vostra operazione.

Ingombro Ridotto

I sistemi di fusione a induzione sono notevolmente compatti. Non richiedono spazio per lo stoccaggio del combustibile, camini o complessi sistemi di gestione dei fumi, il che libera prezioso spazio a terra e può ridurre i costi complessivi della struttura operativa.

Ottenere una Qualità Metallurgica Superiore

Il riscaldamento diretto fornisce un livello di controllo semplicemente irraggiungibile con i forni a combustibile. Questo controllo è la chiave per produrre metallo di una qualità costantemente superiore.

Controllo Preciso della Temperatura e della Composizione

Il campo elettromagnetico agita naturalmente il bagno fuso, creando una temperatura altamente uniforme e una composizione chimica omogenea in tutta la fusione.

I forni moderni integrati con PLC (Controllori Logici Programmabili) consentono un controllo preciso e ripetibile sull'intero processo, permettendo agli operatori di programmare ricette di fusione specifiche per diverse leghe.

Ossidazione e Perdita di Metallo Ridotte al Minimo

Poiché non vi è combustione, non ci sono sottoprodotti ricchi di ossigeno che possano reagire con il metallo fuso. Questo riduce drasticamente l'ossidazione e la formazione di scorie, portando a minori perdite di metallo e una maggiore resa dalle vostre materie prime.

Eliminazione della Contaminazione da Gas

I forni a combustibile introducono gas come idrogeno e carbonio dal processo di combustione, che possono dissolversi nel metallo e causare difetti come la porosità. La fusione a induzione avviene in un'atmosfera pulita, eliminando questa fonte di contaminazione da gas.

Comprendere i Compromessi

Sebbene i vantaggi siano sostanziali, una valutazione oggettiva richiede il riconoscimento delle considerazioni e delle potenziali sfide associate alla tecnologia a induzione.

Costo Iniziale del Capitale Più Elevato

I sistemi di forni a induzione sono tecnologicamente sofisticati e spesso richiedono un investimento iniziale più elevato rispetto ai tipi di forni tradizionali più semplici. Tuttavia, questo costo è spesso compensato da risparmi operativi a lungo termine.

Dipendenza da Energia Pulita

Le prestazioni e l'efficienza del forno sono direttamente legate alla qualità e alla stabilità della vostra alimentazione elettrica. Calo di tensione, sovratensioni o armoniche possono potenzialmente influenzare il funzionamento del forno e la longevità dei componenti.

Manutenzione del Rivestimento Refrattario

Il rivestimento refrattario che contiene il metallo fuso è un elemento critico soggetto a usura. La sua condizione deve essere attentamente monitorata e richiede una sostituzione periodica da parte di personale qualificato, il che rappresenta un costo operativo significativo e continuo.

Fare la Scelta Giusta per il Vostro Obiettivo

La scelta della giusta tecnologia di fusione dipende interamente dalle vostre priorità operative. I forni a induzione offrono un caso convincente per diversi obiettivi aziendali chiave.

- Se il vostro obiettivo principale è la riduzione dei costi: I significativi risparmi energetici, la minore perdita di metallo e l'eliminazione dei costi del combustibile offrono un chiaro percorso per minori spese operative a lungo termine.

- Se il vostro obiettivo principale è la qualità del prodotto: Il controllo preciso della temperatura, la fusione omogenea e l'atmosfera pulita garantiscono una purezza metallurgica superiore e una consistenza in ogni lotto.

- Se il vostro obiettivo principale è la flessibilità operativa: La capacità di avviare, arrestare e fondere rapidamente vari metalli e leghe in capacità da chilogrammi a tonnellate rende l'induzione una soluzione altamente adattabile.

- Se il vostro obiettivo principale è la sicurezza ambientale e dei lavoratori: L'eliminazione delle emissioni di combustione e un ambiente di lavoro più fresco e silenzioso lo rendono la scelta superiore per soddisfare gli standard EHS moderni.

In definitiva, l'adozione della tecnologia del forno a induzione è una decisione strategica per modernizzare il vostro processo di fusione per una maggiore efficienza, controllo e qualità.

Tabella Riepilogativa:

| Beneficio | Vantaggio Chiave | Impatto |

|---|---|---|

| Efficienza Energetica | Riscaldamento diretto, senza contatto | 30-80% di risparmio energetico rispetto ai metodi tradizionali |

| Controllo del Processo | Agitazione elettromagnetica e integrazione PLC | Fusione omogenea e controllo preciso della temperatura |

| Purezza del Metallo | Nessuna atmosfera di combustione | Ossidazione ridotta al minimo ed eliminazione della contaminazione da gas |

| Velocità Operativa | Riscaldamento rapido e interno | Tempi di fusione più rapidi e maggiore produttività |

| Ingombro della Struttura | Design compatto, nessun sistema di combustibile | Risparmia prezioso spazio a terra e riduce i costi della struttura |

Pronto a modernizzare il tuo processo di fusione con l'efficienza e la precisione di un forno a induzione?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni termiche avanzate per diversi laboratori e impianti di produzione. Le nostre profonde capacità di personalizzazione assicurano che il vostro sistema di forno a induzione sia precisamente adattato per soddisfare i vostri requisiti operativi unici per la purezza del metallo, il risparmio energetico e il controllo del processo.

Contatta i nostri esperti oggi per discutere come un forno a induzione KINTEK può ridurre i tuoi costi ed elevare la qualità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare