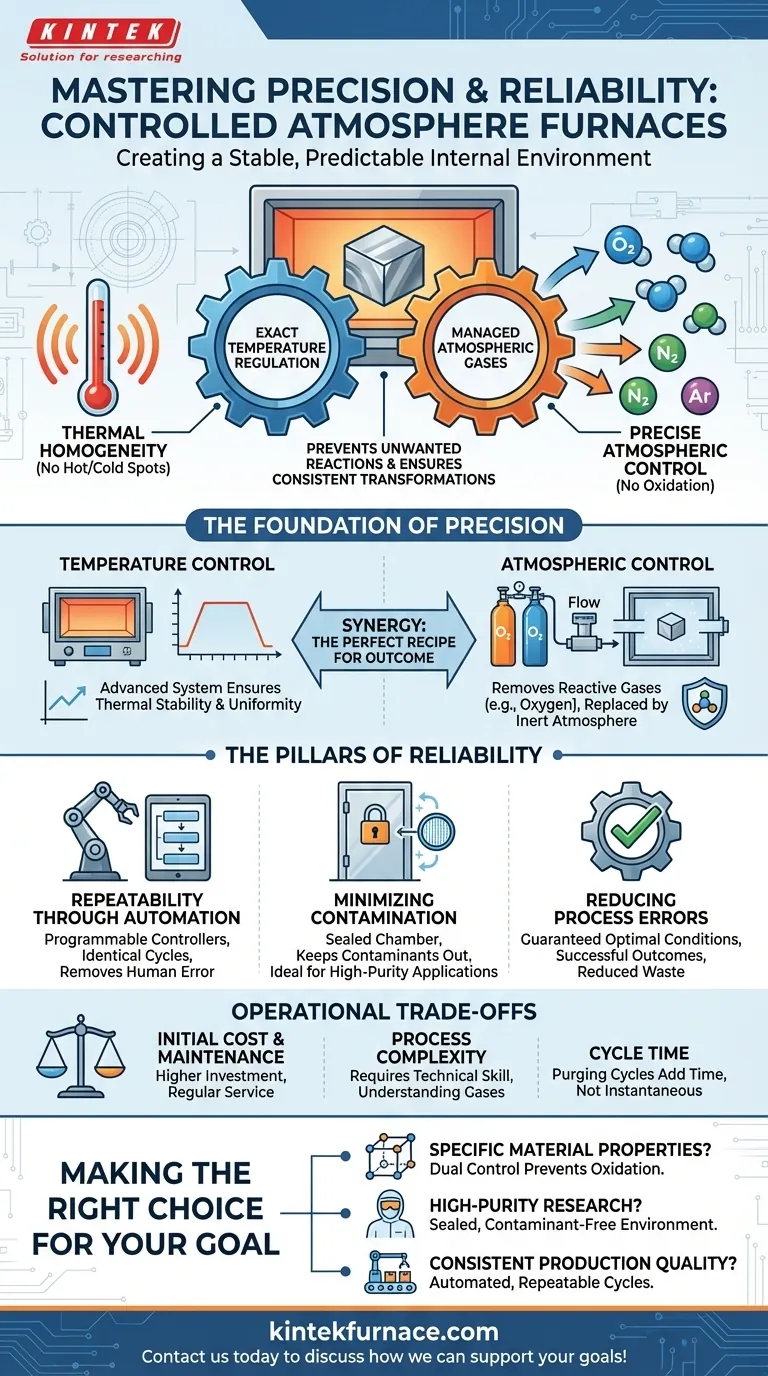

In sostanza, un forno a atmosfera controllata garantisce precisione e affidabilità creando un ambiente interno altamente stabile e prevedibile. Lo ottiene attraverso due funzioni fondamentali: una rigorosa regolazione della temperatura e la gestione deliberata dei gas atmosferici che circondano il pezzo in lavorazione, che insieme prevengono reazioni chimiche indesiderate e assicurano trasformazioni materiali coerenti.

Per qualsiasi processo in cui le proprietà del materiale sono fondamentali, le variabili incontrollate sono la principale fonte di fallimento. Un forno a atmosfera controllata elimina sistematicamente le due variabili più critiche – la reattività atmosferica e la fluttuazione termica – trasformando così un processo sensibile in uno scientificamente ripetibile.

Le basi della precisione: padroneggiare l'ambiente

La vera precisione nell'elaborazione dei materiali deriva dal controllo assoluto sulle condizioni di trasformazione. Un forno a atmosfera controllata è progettato specificamente per stabilire e mantenere questo controllo.

Controllo Esatto della Temperatura

Un sistema avanzato di controllo della temperatura è il sistema nervoso centrale del forno. Non si limita a raggiungere un punto impostato; assicura l'omogeneità termica, il che significa che la temperatura è uniforme in tutta la camera di riscaldamento.

Ciò previene punti caldi o freddi sul materiale, che altrimenti potrebbero portare a risultati incoerenti, stress interni o trattamenti falliti. Il sistema monitora e si regola costantemente per mantenere questa stabilità con deviazioni minime.

Controllo Atmosferico Preciso

Questa è la caratteristica che distingue un forno a atmosfera controllata da uno standard. L'obiettivo è rimuovere i gas reattivi, principalmente l'ossigeno, e sostituirli con un'atmosfera specifica e controllata.

Purgando la camera e introducendo un gas specifico — spesso gas inerti come azoto o argon — il forno previene l'ossidazione e altre reazioni chimiche indesiderate che possono rovinare la finitura superficiale, la purezza o l'integrità strutturale di un materiale ad alte temperature.

La Sinergia di Temperatura e Atmosfera

Nessun controllo è sufficiente da solo. Un profilo di temperatura perfetto è inutile se il materiale si ossida e diventa fragile. Allo stesso modo, un'atmosfera perfettamente inerte non può raggiungere il cambiamento di fase metallurgico desiderato senza il corretto ciclo termico.

La precisione si ottiene quando questi due sistemi lavorano in concerto, creando una "ricetta" di temperatura e atmosfera che detta l'esatto risultato fisico e chimico per il materiale.

I pilastri dell'affidabilità: dal design al funzionamento

L'affidabilità non riguarda solo una singola esecuzione riuscita; riguarda il raggiungimento esattamente dello stesso risultato positivo ogni singola volta. Questo è integrato nel design e nei principi operativi del forno.

Ripetibilità tramite Automazione

I forni moderni utilizzano controllori programmabili per automatizzare l'intero processo. Una volta che una ricetta di successo di rampe di temperatura, mantenimenti e portate di gas è stata stabilita, può essere salvata ed eseguita identicamente per ogni lotto successivo.

Questa automazione rimuove il rischio di errore umano tra un ciclo e l'altro, che è la pietra angolare per produrre un prodotto stabile e affidabile.

Riduzione al Minimo della Contaminazione

La natura sigillata della camera del forno ha un duplice scopo. Non solo mantiene l'atmosfera controllata all'interno, ma tiene anche fuori i contaminanti esterni.

Ciò è fondamentale per applicazioni ad alta purezza, come nell'elettronica o nell'industria dei dispositivi medici, dove anche tracce di particelle estranee possono causare il fallimento di un componente.

Riduzione degli Errori di Processo

Controllando le variabili chiave, il forno riduce drasticamente la possibilità di fallimento del progetto. Processi come brasatura, sinterizzazione o ricottura sono garantiti per avvenire in condizioni ottimali, portando a risultati positivi e riducendo costosi rilavorazioni o sprechi di materiale.

Comprendere i compromessi operativi

Sebbene potenti, questi forni non sono privi di complessità. Riconoscere i compromessi è fondamentale per un'implementazione di successo.

Costo Iniziale e Manutenzione

La precisione ha un costo. L'investimento iniziale per un forno a atmosfera controllata è superiore a quello di un forno ad aria standard a causa della necessità di una camera sigillata, di sistemi di erogazione del gas e di controlli più sofisticati. È necessaria anche una manutenzione regolare di guarnizioni, sensori e purificatori di gas.

Complessità del Processo

L'utilizzo del forno richiede un grado maggiore di competenza tecnica. Gli utenti devono comprendere le proprietà dei diversi gas, i protocolli di sicurezza (specialmente per gas infiammabili come l'idrogeno) e i principi per creare e mantenere un'atmosfera specifica. Non è un semplice dispositivo "plug-and-play".

Tempo Ciclo

Ottenere un'atmosfera pura non è istantaneo. Il processo prevede cicli di spurgo per rimuovere l'aria ambiente, il che aggiunge tempo al processo complessivo. Questo può essere un fattore da considerare per gli ambienti di produzione ad alto rendimento.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questa tecnologia è adatta alle tue esigenze, allinea i suoi punti di forza principali con il tuo obiettivo primario.

- Se il tuo obiettivo principale è ottenere proprietà specifiche del materiale: Il doppio controllo di temperatura e atmosfera è la caratteristica più critica, poiché previene l'ossidazione e assicura la struttura metallurgica desiderata.

- Se il tuo obiettivo principale è la ricerca ad alta purezza o la produzione di componenti sensibili: La capacità del forno di creare un ambiente sigillato, inerte e privo di contaminanti è il suo vantaggio chiave.

- Se il tuo obiettivo principale è una qualità di produzione costante: I sistemi di controllo automatizzati che consentono cicli di processo perfettamente ripetibili sono ciò che garantirà l'affidabilità e ridurrà al minimo i difetti.

In definitiva, padroneggiare l'ambiente del forno ti consente di padroneggiare il risultato finale del tuo materiale.

Tabella Riassuntiva:

| Aspetto Chiave | Funzione | Vantaggio |

|---|---|---|

| Controllo della Temperatura | Garantisce un riscaldamento uniforme e stabilità | Previene difetti del materiale e incoerenze |

| Controllo Atmosferico | Gestisce i gas per prevenire l'ossidazione | Mantiene la purezza e l'integrità del materiale |

| Automazione | Utilizza controllori programmabili per cicli ripetibili | Riduce l'errore umano e assicura la coerenza del lotto |

| Camera Sigillata | Mantiene i contaminanti fuori e l'atmosfera dentro | Ideale per applicazioni ad alta purezza nell'elettronica e nei dispositivi medici |

Pronto a elevare la tua lavorazione dei materiali con precisione e affidabilità? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione. Che tu sia nella ricerca, nell'elettronica o nella produzione, i nostri forni a atmosfera controllata assicurano risultati coerenti e di alta qualità. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno