In sostanza, un forno a atmosfera controllata ottiene l'efficienza energetica prevenendo gli sprechi. A differenza dei sistemi meno avanzati, questi forni sono progettati per risolvere le tre sfide fondamentali della lavorazione termica: impediscono la fuoriuscita di calore, applicano quel calore con estrema precisione e completano il processo più velocemente. Questa combinazione di isolamento superiore, sistemi di controllo accurati e riscaldamento rapido e uniforme si traduce direttamente in un minor consumo energetico e in costi operativi ridotti.

Sebbene il loro scopo principale sia controllare l'ambiente di lavorazione di un materiale, i forni a atmosfera controllata sono intrinsecamente progettati per l'efficienza. Il loro isolamento avanzato, i controlli precisi e il riscaldamento uniforme non migliorano solo la qualità del prodotto, ma eliminano sistematicamente le principali fonti di spreco energetico riscontrate nei sistemi tradizionali.

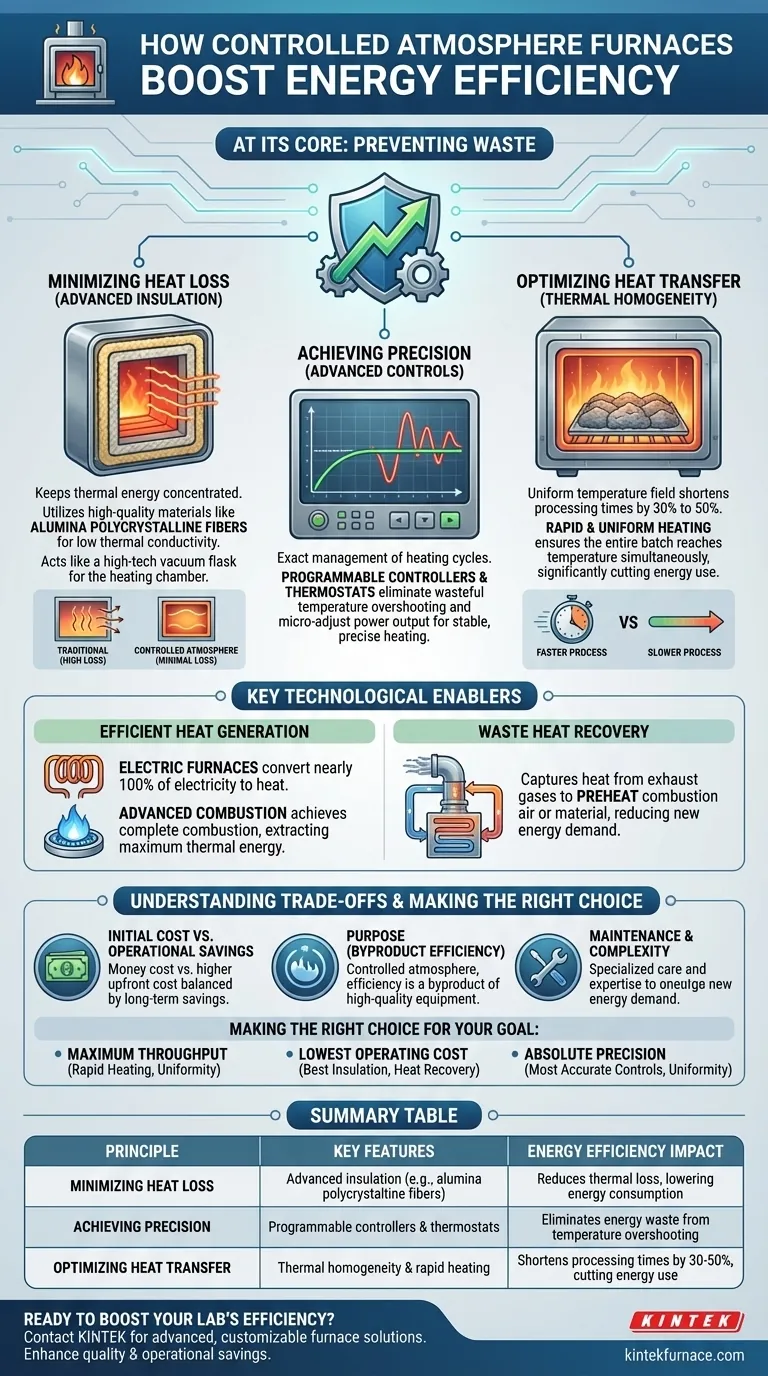

I principi fondamentali dell'efficienza energetica

L'efficienza di un forno non è il risultato di una singola caratteristica, ma di un sistema integrato progettato per minimizzare la perdita termica in ogni fase.

Minimizzazione della dispersione di calore con isolamento avanzato

Il modo più semplice per sprecare energia è lasciare che il calore fuoriesca. I moderni forni a atmosfera controllata sono costruiti per impedirlo.

Utilizzano materiali isolanti di alta qualità, come le fibre policristalline di allumina, che hanno una conducibilità termica eccezionalmente bassa. Questo isolamento avanzato funge da barriera, mantenendo l'energia termica concentrata all'interno della camera di riscaldamento dove è necessaria.

Questo principio è la differenza tra conservare il caffè caldo in un bicchiere di carta e in un thermos ad alta tecnologia. L'isolamento superiore del thermos mantiene il contenuto caldo per ore senza ulteriore apporto di energia, che è esattamente ciò che fa l'isolamento del forno per la camera di riscaldamento.

Ottenere precisione con sistemi di controllo avanzati

Anche il controllo impreciso comporta uno spreco di energia. Superare la temperatura target e poi aspettare che si raffreddi consuma energia e tempo in eccesso.

I forni a atmosfera controllata integrano controllori e termostati programmabili che consentono una gestione esatta del ciclo di riscaldamento. Questi sistemi monitorano continuamente la temperatura ed effettuano micro-regolazioni sulla potenza erogata.

Ciò garantisce che il forno utilizzi solo la quantità precisa di energia necessaria per raggiungere e mantenere il punto impostato, eliminando i picchi e le valli dispendiose dei controlli meno sofisticati.

Ottimizzazione del trasferimento di calore con omogeneità termica

Se un carico si riscalda in modo non uniforme, l'intero processo deve essere prolungato per garantire che il punto più freddo raggiunga infine la temperatura desiderata. Questo tempo di "mantenimento" è puro spreco di energia.

Questi forni sono progettati per l'omogeneità termica, il che significa che creano un campo di temperatura estremamente uniforme all'interno della camera.

Un riscaldamento rapido e uniforme assicura che l'intero materiale o lotto di pezzi raggiunga la temperatura desiderata praticamente contemporaneamente. Ciò può ridurre i tempi di lavorazione del 30% al 50%, rappresentando una riduzione diretta e significativa del consumo energetico totale.

Abilitatori tecnologici chiave

Oltre ai principi fondamentali, specifiche tecnologie contribuiscono direttamente a un minor consumo energetico.

Generazione di calore efficiente

Il modo in cui il calore viene generato in primo luogo è fondamentale. I forni elettrici ne sono un ottimo esempio, convertendo quasi il 100% dell'elettricità assorbita direttamente in calore utilizzabile.

Per i modelli alimentati a combustibile, l'efficienza deriva dalla tecnologia di combustione avanzata. Questi sistemi sono progettati per ottenere una combustione completa, estraendo la massima energia termica possibile dalla fonte di combustibile con uno spreco minimo.

Recupero del calore di scarto

In molti processi industriali, i gas di scarico caldi o i fumi vengono semplicemente ventilati nell'atmosfera, trasportando con sé preziosa energia termica.

I sistemi di forni più avanzati incorporano meccanismi di recupero del calore. Questi componenti catturano il calore dai gas di scarico e lo utilizzano per preriscaldare l'aria di combustione o il carico del materiale, riducendo la quantità di nuova energia necessaria per eseguire il ciclo successivo.

Comprendere i compromessi

Sebbene siano altamente efficienti, questi forni presentano considerazioni cruciali per prendere una decisione informata.

Costo iniziale rispetto ai risparmi operativi

I materiali avanzati e i sofisticati sistemi di controllo che consentono un'elevata efficienza hanno un costo. L'investimento di capitale iniziale per un forno a atmosfera controllata è generalmente superiore a quello di un forno convenzionale.

Tuttavia, questo costo iniziale è bilanciato da significativi risparmi a lungo termine nel consumo energetico. La riduzione dei costi operativi può portare a un ritorno sull'investimento convincente durante la vita utile del forno.

Lo scopo dell'atmosfera controllata

È fondamentale capire che il controllo dell'atmosfera stessa (ad esempio, l'uso di azoto o argon) è per il processo, non per il risparmio energetico. L'efficienza energetica è un prodotto secondario delle attrezzature di alta qualità necessarie per eseguire un processo così preciso.

Si investe in un forno a atmosfera controllata per la sua capacità di prevenire l'ossidazione e garantire l'integrità del materiale. Il fatto che sia anche altamente efficiente dal punto di vista energetico è un potente vantaggio secondario guidato dal suo design.

Manutenzione e complessità

Sistemi sofisticati richiedono cure sofisticate. I controlli di precisione e i componenti specializzati possono richiedere programmi di manutenzione più specifici e competenze tecniche rispetto ai forni più semplici e meno efficienti.

Fare la scelta giusta per il tuo obiettivo

La scelta del forno giusto dipende dal tuo principale motore operativo.

- Se il tuo obiettivo principale è la massima produttività: Dai priorità ai forni che pubblicizzano rapidi tassi di riscaldamento e omogeneità termica comprovata, poiché l'accorciamento dei tempi di ciclo è la tua strada più diretta verso l'efficienza.

- Se il tuo obiettivo principale è il costo operativo più basso: Cerca modelli con i migliori pacchetti di isolamento, opzioni di recupero del calore di scarto e controllori altamente programmabili per ridurre al minimo il consumo energetico durante ogni ciclo.

- Se il tuo obiettivo principale è la precisione assoluta del processo: Scegli il forno con i controlli di temperatura e l'uniformità più accurati, poiché i guadagni di efficienza energetica seguiranno naturalmente da un sistema che non spreca energia per l'imprecisione.

In definitiva, investire in un forno con una gestione termica superiore è un investimento sia nella qualità del processo che nell'efficienza energetica a lungo termine.

Tabella riassuntiva:

| Principio | Caratteristiche chiave | Impatto sull'efficienza energetica |

|---|---|---|

| Minimizzazione della dispersione di calore | Isolamento avanzato (es. fibre policristalline di allumina) | Riduce la perdita termica, diminuendo il consumo energetico |

| Ottenere precisione | Controllori e termostati programmabili | Elimina lo spreco di energia dovuto al superamento della temperatura |

| Ottimizzazione del trasferimento di calore | Omogeneità termica e riscaldamento rapido | Riduce i tempi di lavorazione del 30-50%, tagliando il consumo energetico |

Pronto a potenziare l'efficienza energetica del tuo laboratorio e a ridurre i costi? KINTEK fornisce soluzioni avanzate di forni ad alta temperatura, inclusi Forni a Atmosfera Controllata, su misura per le tue esigenze uniche. Sfruttando una R&S eccezionale e la produzione interna, offriamo una profonda personalizzazione per requisiti sperimentali precisi. Contattaci oggi per scoprire come i nostri prodotti possono migliorare la qualità del tuo processo e i risparmi operativi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale