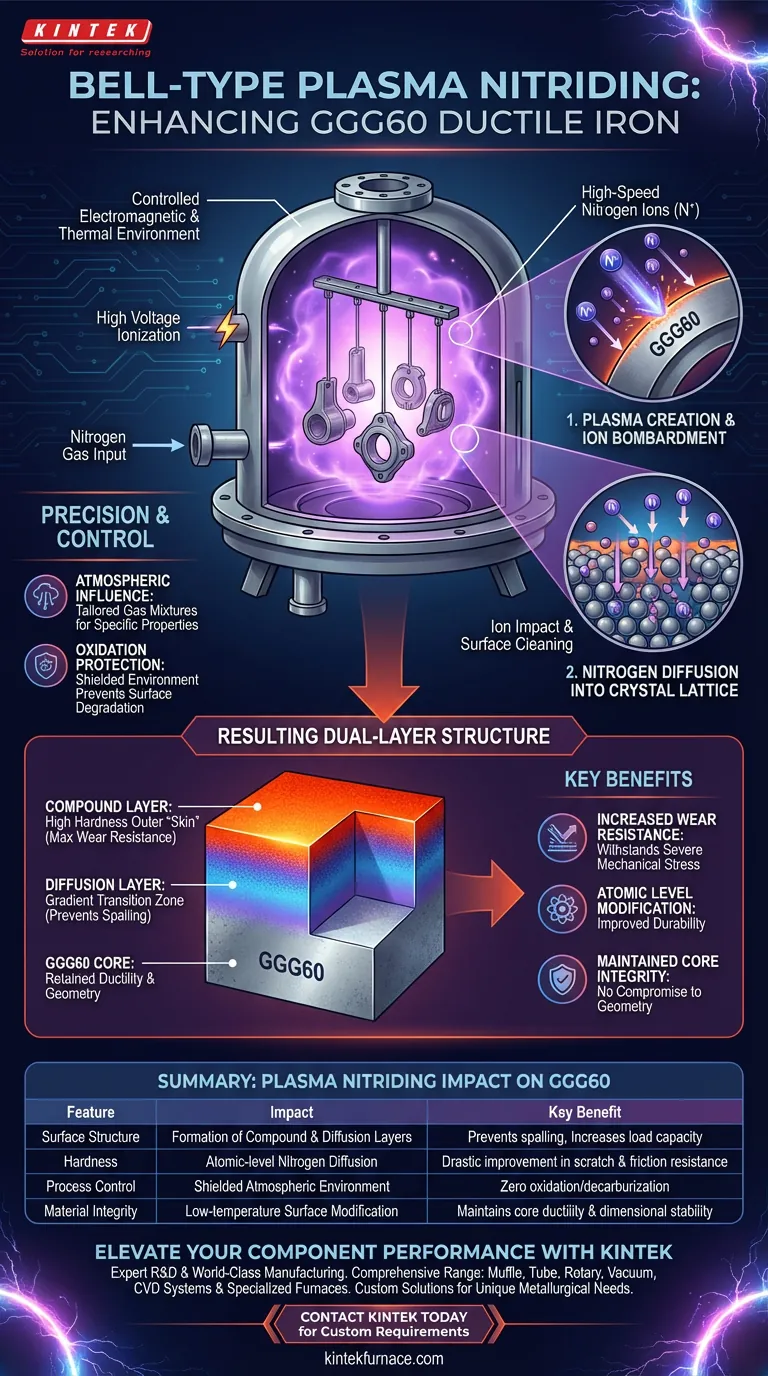

Un forno per nitrurazione al plasma a campana migliora la ghisa duttile GGG60 utilizzando un'alta tensione per creare un ambiente di plasma in cui ioni di azoto ad alta velocità bombardano la superficie del materiale. Questo processo pulisce la superficie e forza gli atomi di azoto a diffondersi nel reticolo cristallino del ferro, creando una struttura a doppio strato che aumenta significativamente la durezza superficiale e la resistenza all'usura.

Concetto chiave: Il miglioramento è guidato da una precisa reazione elettrochimica che crea uno strato composto duro e uno strato di diffusione di supporto. Questa modifica avviene a livello atomico, migliorando la durabilità senza compromettere la geometria del nucleo del componente.

Il Meccanismo di Modifica Superficiale

Creazione dell'Ambiente di Plasma

Il forno stabilisce un ambiente elettromagnetico e termico controllato. All'interno della campana, viene applicata un'alta tensione per ionizzare i gas, trasformandoli in plasma.

Bombardamento Ionico e Pulizia

Una volta formato il plasma, ioni di azoto ad alta velocità vengono accelerati verso la ghisa duttile GGG60. L'impatto fisico di questi ioni che collidono con il materiale ha un duplice scopo: pulisce attivamente la superficie e la prepara per la modifica chimica.

Diffusione dell'Azoto

Dopo il bombardamento, gli atomi di azoto penetrano nella superficie. Questi atomi si diffondono direttamente nel reticolo cristallino del ferro, alterando fondamentalmente la composizione vicino alla superficie del materiale.

Le Proprietà Materiali Risultanti

Formazione dello Strato Composto

Il risultato principale della diffusione dell'azoto è la creazione di uno strato composto ad alta durezza. Questa "pelle" esterna è il principale contributore alla maggiore resistenza del materiale contro l'attrito e l'abrasione.

Lo Strato di Diffusione

Sotto il duro guscio esterno si trova lo strato di diffusione. Questa zona funge da transizione graduale tra la superficie ultra-dura e il nucleo più morbido, aggiungendo profondità al trattamento e impedendo che lo strato duro si sfaldi (si stacchi) sotto carico.

Maggiore Resistenza all'Usura

La combinazione di questi due strati si traduce in un drastico miglioramento della resistenza all'usura. La ghisa GGG60 mantiene le sue proprietà di nucleo duttile acquisendo una superficie in grado di sopportare severe sollecitazioni meccaniche.

Precisione e Controllo

Influenza Atmosferica

L'atmosfera del forno non è passiva; detta direttamente le proprietà finali del materiale, inclusa la durezza e la finitura superficiale. Selezionando miscele di gas specifiche, i produttori possono personalizzare le caratteristiche del materiale per soddisfare requisiti applicativi precisi.

Protezione dall'Ossidazione

L'ambiente controllato funge da scudo durante il processo di riscaldamento. Operare sotto un'atmosfera protettiva impedisce alla superficie di ossidarsi o decarburarsi, garantendo che la stabilità chimica del ferro sia mantenuta durante tutto il trattamento.

Comprendere i Compromessi

Complessità del Processo

Sebbene i risultati siano superiori, la nitrurazione al plasma è un processo complesso che richiede un controllo preciso di tensione, temperatura e composizione del gas. Una cattiva gestione dell'ambiente elettromagnetico può portare a una formazione irregolare dello strato.

Dipendenza dalla Superficie

L'efficacia del bombardamento ionico dipende strettamente dalla superficie. A differenza del riscaldamento a induzione che potrebbe mescolare il metallo fuso sfuso per garantire uniformità, la nitrurazione al plasma agisce solo sulla geometria esposta. Forme complesse con cavità profonde e schermate potrebbero subire una nitrurazione irregolare se il plasma non riesce a penetrare efficacemente in tali aree.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare i benefici della nitrurazione al plasma a campana per i tuoi componenti GGG60, considera quanto segue:

- Se il tuo obiettivo principale è la Resistenza all'Usura: Assicurati che i parametri di processo siano impostati per massimizzare la profondità dello strato composto per una durezza superficiale massima.

- Se il tuo obiettivo principale è la Precisione del Componente: Dai priorità al controllo dell'atmosfera del forno per prevenire l'ossidazione superficiale e mantenere rigorose tolleranze dimensionali.

La nitrurazione al plasma efficace trasforma la ghisa duttile standard in un materiale ingegneristico ad alte prestazioni ingegnerizzando la sua superficie a livello atomico.

Tabella Riassuntiva:

| Caratteristica | Impatto della Nitrurazione al Plasma su GGG60 | Beneficio Chiave |

|---|---|---|

| Struttura Superficiale | Formazione di Strati Composto e di Diffusione | Previene lo sfaldamento e aumenta la capacità di carico |

| Durezza | Diffusione di azoto a livello atomico | Drastico miglioramento della resistenza ai graffi e all'attrito |

| Controllo del Processo | Ambiente atmosferico schermato | Zero ossidazione o decarburazione della superficie |

| Integrità del Materiale | Modifica superficiale a bassa temperatura | Mantiene la duttilità del nucleo e la stabilità dimensionale |

Migliora le Prestazioni dei Tuoi Componenti con KINTEK

La tua ghisa duttile GGG60 soddisfa le esigenze di ambienti ad alto attrito? KINTEK fornisce soluzioni di trattamento termico all'avanguardia progettate per trasformare materiali standard in beni ingegneristici ad alte prestazioni.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali ad alta temperatura. Che tu necessiti di una nitrurazione al plasma precisa o di un forno completamente personalizzabile per esigenze metallurgiche uniche, il nostro team offre il vantaggio tecnico richiesto dal tuo laboratorio o linea di produzione.

Pronto a ottimizzare le tue proprietà superficiali? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato!

Guida Visiva

Riferimenti

- İsmail Aykut Karamanlı, Okan Ünal. Study of the Wear Resistance Plasma Nitrided GGG60 by Optimization of Surface Treatment Conditions Using Response Surface Methodology. DOI: 10.1007/s40962-024-01310-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali vantaggi offre un forno a essiccazione sottovuoto rispetto a un forno standard per Fe3Al e CNT? Proteggi i tuoi compositi

- Perché una distribuzione dell'intensità laser a campana è preferita per la crescita di cristalli di ossido? Prevenire crepe e stress

- Perché è importante raggiungere una determinata pressione entro un tempo definito nei processi dei forni sottovuoto? Aumentare l'efficienza e la qualità

- Come fa un forno di ricottura sottovuoto a ottenere un controllo preciso della temperatura? Sblocca il riscaldamento uniforme per risultati superiori

- Quale tipo di forno può essere utilizzato ad alta temperatura? Sblocca il calore estremo per le tue applicazioni

- Quali sono i vantaggi della leggerezza e dell'elevata resistenza della grafite nei forni a vuoto? Costi inferiori e prestazioni superiori

- Quali sono le due configurazioni comuni di zona calda nei forni a vuoto verticali? Confronta Grafite contro Metallo.

- Perché un forno di fusione di laboratorio ad alta temperatura è fondamentale per l'immobilizzazione a base di vetro? Preparazione della matrice master