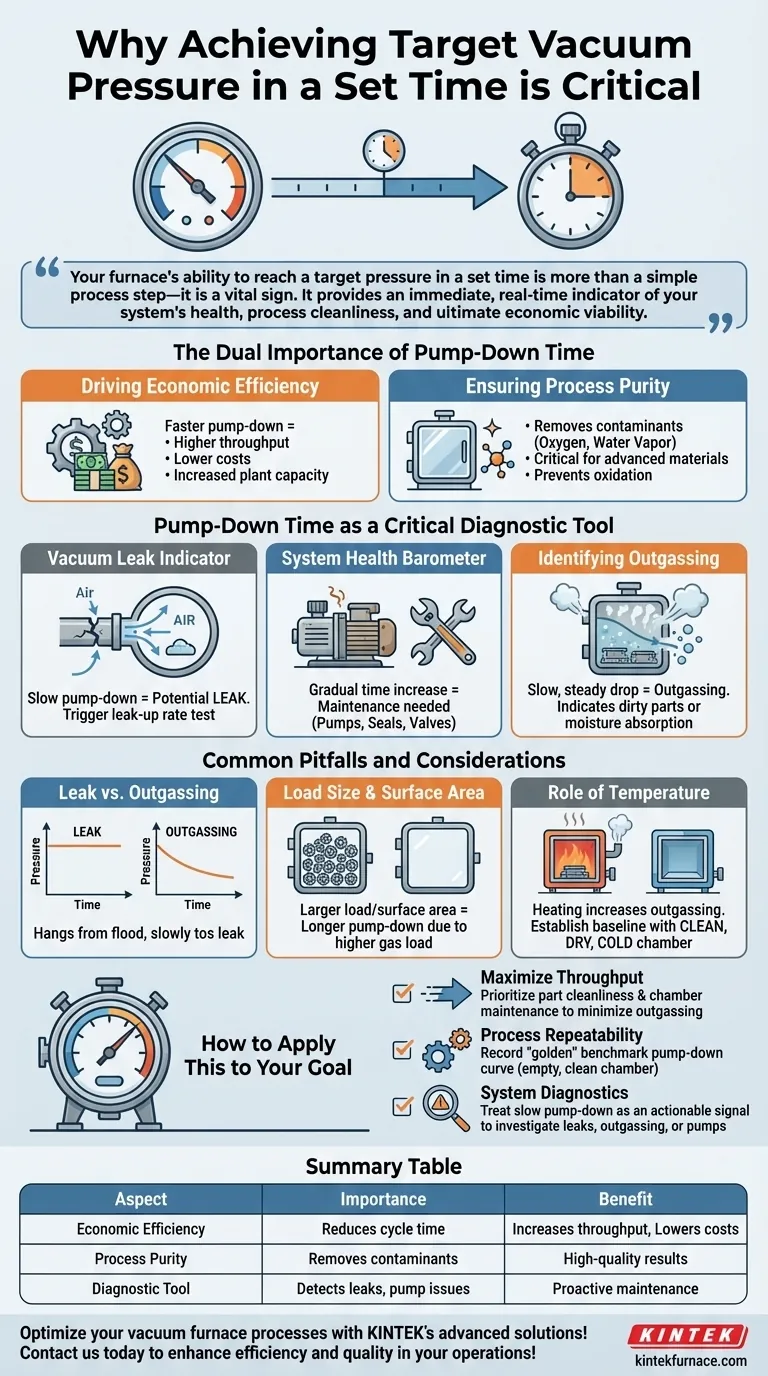

Nelle operazioni dei forni sottovuoto, il raggiungimento di una pressione target entro un tempo specifico è un parametro critico fondamentale per due ragioni principali: assicura l'efficienza economica del processo e garantisce la purezza atmosferica richiesta per risultati di qualità. Il mancato raggiungimento di questo obiettivo temporale segnala un potenziale problema con il sistema o con il processo stesso.

La capacità del tuo forno di raggiungere una pressione target in un tempo stabilito è più di una semplice fase del processo: è un segnale vitale. Fornisce un indicatore immediato e in tempo reale dello stato di salute del tuo sistema, della pulizia del processo e della redditività economica finale.

La Doppia Importanza del Tempo di Pompaggio

Il tempo necessario per evacuare la camera di un forno sottovuoto, noto come tempo di pompaggio (pump-down time), assolve a due funzioni fondamentali e interconnesse.

Guidare l'Efficienza Economica

Un obiettivo centrale in qualsiasi processo industriale è massimizzare la produttività. La fase di evacuazione è spesso tempo non produttivo, quindi la sua riduzione si traduce direttamente in un guadagno economico.

Cicli di pompaggio più rapidi significano che più lotti possono essere lavorati in un giorno, aumentando la capacità totale dell'impianto senza aggiungere nuove attrezzature. Ciò riduce anche il consumo energetico e i costi di manodopera per ciclo.

Garantire la Purezza del Processo

Molti processi con materiali avanzati, come la brasatura o il trattamento termico, sono estremamente sensibili ai contaminanti atmosferici. L'ambiente sottovuoto è creato specificamente per rimuovere questi gas reattivi.

La sostanza più comune da rimuovere è l'ossigeno, che può causare ossidazione indesiderata sulla superficie dei pezzi, compromettendone l'integrità strutturale o le prestazioni. La rimozione del vapore acqueo e di altri gas è altrettanto critica per ottenere un ambiente inerte e puro necessario per risultati di alta qualità.

Il Tempo di Pompaggio come Strumento Diagnostico Critico

Al di là delle sue funzioni dirette di processo, la curva di pompaggio (il grafico della pressione in funzione del tempo) è lo strumento diagnostico più importante per l'operatore di un forno sottovuoto. Una deviazione dal tempo previsto è il primo segnale di avvertimento di un problema.

L'Indicatore Primario di una Perdita di Vuoto

Se il forno impiega più tempo del solito per raggiungere la pressione target, il colpevole più comune è una perdita (leak). Ciò significa che aria dall'esterno sta entrando nella camera, lavorando contro le pompe del vuoto.

Un tasso di pompaggio lento è il sintomo iniziale che dovrebbe innescare un test del tasso di aumento della pressione (leak-up rate test) più formale, in cui la camera viene isolata dalle pompe per misurare la velocità con cui la pressione aumenta. Questo conferma la presenza e la gravità di una perdita.

Un Barometro per la Salute del Sistema

Il monitoraggio del tempo di pompaggio nel corso di settimane e mesi fornisce dati inestimabili sulla salute dell'intero sistema sottovuoto.

Un graduale aumento del tempo di evacuazione può segnalare che le pompe del vuoto necessitano di manutenzione, che le guarnizioni stanno iniziando a degradarsi o che le valvole non si stanno chiudendo completamente. Ciò consente una manutenzione proattiva prima che si verifichi un guasto catastrofico.

Identificazione dei Problemi di Degassamento

A volte, un pompaggio lento non è causato da una perdita ma dal degassamento (outgassing). Questo è il rilascio di gas e vapori intrappolati (soprattutto acqua) dalle superfici dei pezzi, degli accessori o delle pareti della camera stessa.

Sebbene non sia un difetto del sistema, un degassamento eccessivo indica un problema con la pulizia del processo. Potrebbe significare che i pezzi non sono stati puliti correttamente o che la camera stessa ha assorbito umidità essendo stata esposta all'atmosfera.

Fraintendimenti Comuni e Considerazioni

Per utilizzare efficacemente il tempo di pompaggio come strumento diagnostico, è necessario comprendere le variabili che lo influenzano.

Distinguere una Perdita dal Degassamento

Questa è la sfida diagnostica più comune. Una perdita vera e propria fa tipicamente stabilizzare o "bloccare" la pressione a un certo punto. Il degassamento, d'altra parte, si manifesta di solito come una diminuzione molto lenta ma costante della pressione man mano che il carico di gas diminuisce nel tempo.

L'Impatto delle Dimensioni e dell'Area Superficiale del Carico

Un carico più grande o un carico con un'elevata area superficiale (come molti pezzi piccoli) avrà naturalmente un carico di gas maggiore a causa del degassamento. Questo estenderà il tempo di pompaggio rispetto a una camera vuota.

Il Ruolo della Temperatura

Quando un forno si riscalda, la velocità di degassamento da tutte le superfici interne aumenta drasticamente. È essenziale stabilire il tempo di pompaggio di base con una camera pulita, asciutta e vuota a temperatura ambiente. Questo crea un benchmark affidabile per il confronto.

Come Applicarlo al Tuo Obiettivo

Usa il tuo tempo di pompaggio come uno strumento preciso per gestire le operazioni del tuo forno sottovuoto.

- Se il tuo obiettivo principale è massimizzare la produttività: Dai priorità alla pulizia dei pezzi e alla manutenzione della camera per minimizzare il degassamento, poiché questa è spesso una fonte importante di estensione dei tempi di ciclo.

- Se il tuo obiettivo principale è la ripetibilità del processo: Registra sempre la curva di pompaggio per una camera vuota e pulita per stabilire un benchmark "ideale" per tutti i futuri controlli diagnostici.

- Se il tuo obiettivo principale è la diagnostica del sistema: Tratta un tempo di pompaggio più lungo del previsto come il primo segnale azionabile per indagare su perdite, degassamento o problemi di prestazioni delle pompe.

In definitiva, la padronanza della relazione tra pressione e tempo ti dà un controllo diretto sulla qualità, l'efficienza e l'affidabilità dell'intero processo sottovuoto.

Tabella Riepilogativa:

| Aspetto | Importanza |

|---|---|

| Efficienza Economica | Riduce i tempi di ciclo, aumenta la produttività, abbassa i costi per lotto |

| Purezza del Processo | Rimuove contaminanti come ossigeno e vapore acqueo per risultati di alta qualità |

| Strumento Diagnostico | Rileva perdite, problemi alle pompe e degassamento per una manutenzione proattiva |

Ottimizza i tuoi processi con i forni sottovuoto con le soluzioni avanzate di KINTEK! Sfruttando R&S eccezionale e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e la qualità delle tue operazioni!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Come vengono caricati i pezzi in un forno a vuoto? Assicura Precisione ed Efficienza nel Tuo Processo

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- In che modo i forni a vuoto contribuiscono a risparmi a lungo termine? Riduci i costi con efficienza e qualità