Nelle operazioni dei forni a vuoto, la natura leggera e ad alta resistenza della grafite si traduce direttamente in costi operativi inferiori, installazione più semplice e maggiore sicurezza. Queste proprietà fisiche consentono una manipolazione più semplice dei componenti di grandi dimensioni del forno, riducendo i requisiti di manodopera e minimizzando l'usura delle strutture di supporto interne del forno durante la manutenzione e la sostituzione dei pezzi.

Sebbene i benefici pratici del suo rapporto resistenza/peso siano significativi, l'indispensabilità della grafite nei forni a vuoto deriva dalla sua combinazione unica e impareggiabile di stabilità termica estrema, inerzia chimica e conducibilità elettrica a temperature in cui la maggior parte dei metalli avrebbe ceduto.

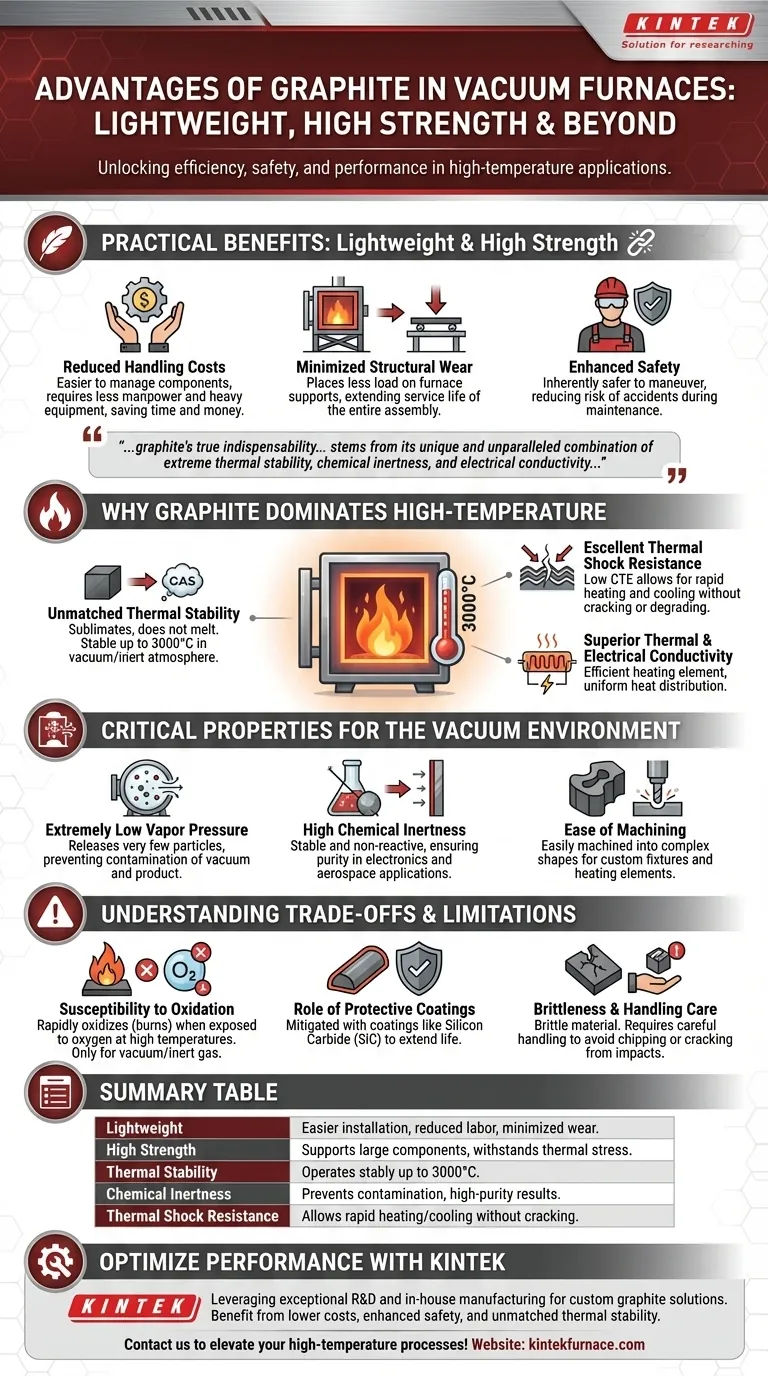

I Vantaggi Pratici: Leggerezza ed Elevata Resistenza

I vantaggi più immediatamente evidenti della grafite riguardano la sua manipolazione fisica e il suo impatto sulla struttura del forno stesso. Questi benefici sono fondamentali per il suo ampio utilizzo.

Costi e Sforzi di Manipolazione Ridotti

I componenti più leggeri sono fondamentalmente più facili da gestire. L'utilizzo della grafite per grandi apparecchiature, elementi riscaldanti o isolanti significa che l'installazione e la rimozione possono spesso essere eseguite con meno manodopera e senza attrezzature di sollevamento pesanti, risparmiando tempo e denaro.

Usura Strutturale Minimizzata

Le parti in grafite esercitano un carico statico e dinamico significativamente inferiore sui sistemi di supporto del forno. Ciò riduce l'usura a lungo termine di guide, ganci e altri elementi strutturali, prolungando la vita utile dell'intero gruppo del forno.

Sicurezza Migliorata

La manipolazione di componenti massicci e pesanti realizzati con metalli refrattari comporta rischi significativi per la sicurezza dei tecnici. La leggerezza delle parti in grafite le rende intrinsecamente più sicure da manovrare, riducendo il rischio di incidenti e infortuni durante i cicli di manutenzione.

Perché la Grafite Domina le Applicazioni ad Alta Temperatura

Oltre ai vantaggi legati alla manipolazione fisica, la grafite possiede una serie di proprietà termiche ed elettriche che la rendono il materiale d'elezione per i forni a vuoto e a gas inerte ad alte prestazioni.

Stabilità Termica Ineguagliabile

La grafite non fonde a pressione atmosferica; invece, sublima (passa direttamente da solido a gas) a temperature estremamente elevate. Può operare stabilmente nel vuoto o in atmosfera inerte a temperature fino a 3000°C, superando di gran lunga i limiti della maggior parte degli altri materiali.

Eccellente Resistenza agli Shock Termici

I forni subiscono rapidi cicli di riscaldamento e raffreddamento. Il coefficiente di dilatazione termica (CTE) molto basso e l'alta conducibilità termica della grafite le consentono di resistere a questi drastici cambiamenti di temperatura senza crepe o degrado, garantendo la longevità dei componenti e la ripetibilità del processo.

Conducibilità Termica ed Elettrica Superiore

La grafite è unica in quanto svolge un duplice scopo. La sua bassa resistività le consente di funzionare come elemento riscaldante altamente efficiente, generando calore radiante quando viene applicata una corrente elettrica. Allo stesso tempo, la sua elevata conducibilità termica assicura che questo calore sia distribuito uniformemente in tutta la camera del forno.

Proprietà Critiche per l'Ambiente a Vuoto

Le prestazioni di un materiale nel vuoto sono definite da più della semplice resistenza al calore. Altre caratteristiche della grafite sono essenziali per mantenere la purezza e l'integrità del processo.

Pressione di Vapore Estremamente Bassa

Per mantenere un vuoto di alta qualità, tutti i componenti interni devono avere una bassa pressione di vapore. La grafite rilascia pochissime particelle anche a temperature estreme, prevenendo la contaminazione dell'atmosfera a vuoto e del prodotto in trattamento termico.

Elevata Inerzia Chimica

La grafite è chimicamente stabile e non reagisce con la maggior parte dei materiali. Ciò assicura che i componenti del forno non contaminino le parti in lavorazione, il che è fondamentale in settori come l'elettronica e l'aerospaziale.

Facilità di Lavorazione

Nonostante la sua resistenza, la grafite può essere facilmente lavorata in forme complesse. Ciò consente la creazione di elementi riscaldanti, apparecchi e supporti per prodotti progettati su misura per i requisiti specifici del forno, massimizzando l'efficienza e le prestazioni.

Comprendere i Compromessi e i Limiti

Nessun materiale è perfetto. Riconoscere i limiti della grafite è fondamentale per utilizzarla efficacemente e massimizzare la sua vita utile.

Suscettibilità all'Ossidazione

L'incredibile prestazione ad alta temperatura della grafite è valida solo in un ambiente a vuoto o a gas inerte. Se esposta all'ossigeno ad alte temperature, si ossiderà rapidamente (brucerà), causando perdita di materiale e guasto del componente.

Il Ruolo dei Rivestimenti Protettivi

Per mitigare l'ossidazione, specialmente durante brevi esposizioni all'aria quando il forno è caldo, i componenti in grafite sono spesso trattati con rivestimenti protettivi. Un rivestimento in carburo di silicio (SiC) è comune, formando uno strato protettivo che prolunga la vita del pezzo.

Fragilità e Cura nella Manipolazione

Sebbene la grafite abbia un'elevata resistenza alla compressione, è un materiale fragile, non un metallo duttile. Può scheggiarsi o rompersi se cade o è soggetta a impatti improvvisi. È sempre necessaria una manipolazione attenta durante l'installazione e la manutenzione.

Fare la Scelta Giusta per la Tua Applicazione

La selezione e la specifica dei componenti in grafite dipendono dal tuo obiettivo operativo principale.

- Se la tua priorità principale è l'efficienza operativa e il costo: La combinazione della leggerezza della grafite per una facile manipolazione e della sua lunga durata per ridurre i tempi di inattività la rende la scelta superiore.

- Se la tua priorità principale sono le prestazioni del processo e la purezza: L'inerzia chimica della grafite, la bassa pressione di vapore e la capacità di fornire un riscaldamento uniforme sono i suoi vantaggi più critici.

- Se la tua priorità principale sono i cicli rapidi: La sua eccezionale resistenza agli shock termici è la proprietà chiave, consentendo profili aggressivi di riscaldamento e raffreddamento senza rischiare il guasto del componente.

In definitiva, la combinazione distintiva di proprietà della grafite la rende un materiale unicamente abilitante per la moderna lavorazione sottovuoto ad alta temperatura.

Tabella Riassuntiva:

| Vantaggio Chiave | Impatto sul Funzionamento del Forno a Vuoto |

|---|---|

| Leggerezza | Installazione più semplice, manodopera ridotta e usura strutturale minima. |

| Elevata Resistenza | Supporta componenti di grandi dimensioni, resiste allo stress termico ed estende la vita del forno. |

| Stabilità Termica | Funziona stabilmente fino a 3000°C, ideale per processi di trattamento termico estremi. |

| Inerzia Chimica | Previene la contaminazione, garantendo risultati di elevata purezza per applicazioni sensibili. |

| Resistenza agli Shock Termici | Consente cicli rapidi di riscaldamento/raffreddamento senza crepe o degrado. |

Ottimizza le prestazioni del tuo forno a vuoto con le soluzioni avanzate in grafite di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori componenti per forni ad alta temperatura su misura per le tue esigenze uniche. La nostra esperienza nella grafite ti assicura di beneficiare di costi operativi inferiori, maggiore sicurezza e stabilità termica senza pari.

Contattaci oggi stesso per discutere come i nostri elementi riscaldanti, apparecchi e isolanti personalizzati possono elevare i tuoi processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine