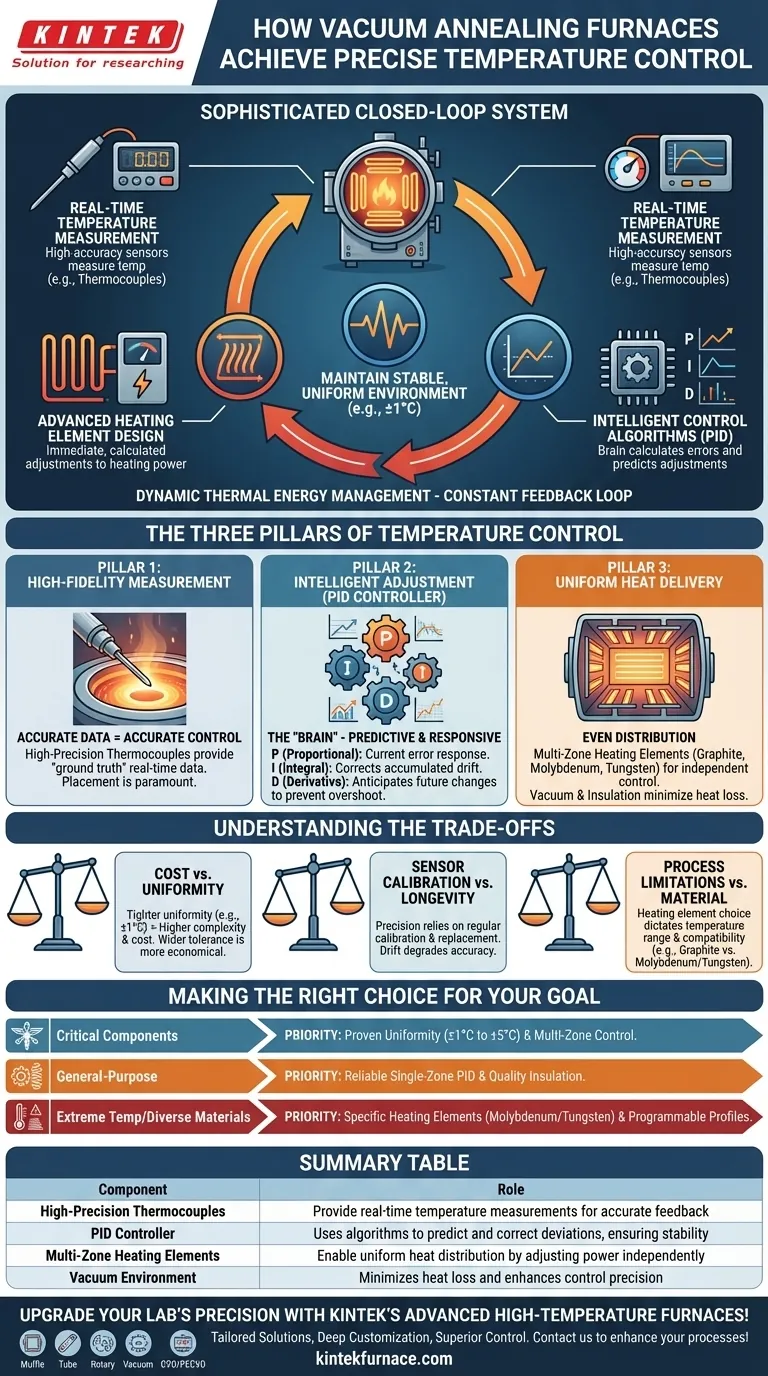

In sintesi, un forno di ricottura sottovuoto raggiunge un controllo preciso della temperatura attraverso un sofisticato sistema a circuito chiuso. Questo sistema combina la misurazione della temperatura in tempo reale, algoritmi di controllo intelligenti per prevedere e correggere le deviazioni e un design avanzato degli elementi riscaldanti per garantire una distribuzione uniforme del calore in tutta la camera.

Un forno sottovuoto non si limita a riscaldare una camera; gestisce dinamicamente l'energia termica. La sua precisione deriva da un ciclo di feedback costante: sensori ad alta precisione misurano la temperatura, un controllore intelligente calcola qualsiasi errore e il sistema di riscaldamento apporta regolazioni immediate e calcolate per mantenere un ambiente stabile e uniforme.

I Tre Pilastri del Controllo della Temperatura

Ottenere un'uniformità di temperatura rigorosa come ±1°C non è il risultato di un singolo componente, ma piuttosto dell'integrazione perfetta di tre sottosistemi critici.

Pilastro 1: Misurazione ad Alta Fedeltà

Il sistema di controllo può essere preciso solo quanto i dati che riceve. Questo è il ruolo dei sensori di temperatura.

I forni moderni utilizzano termocoppie ad alta precisione posizionate strategicamente all'interno della zona di riscaldamento. Questi dispositivi misurano la temperatura in tempo reale e la convertono in un segnale elettrico.

La precisione e il posizionamento di questi sensori sono di fondamentale importanza. Forniscono la "verità di base" su cui l'intero sistema di controllo si basa per effettuare le regolazioni.

Pilastro 2: Regolazione Intelligente (Il Controllore PID)

Il segnale delle termocoppie viene inviato al "cervello" del forno: un controllore di temperatura intelligente.

Questo controllore utilizza quasi sempre un algoritmo PID (Proporzionale-Integrale-Derivativo). Questo non è un semplice controllo on/off; è un metodo predittivo e reattivo per gestire la potenza di riscaldamento.

- Proporzionale (P): Regola la potenza in base alla differenza attuale tra la temperatura effettiva e il setpoint desiderato. Una differenza maggiore significa una risposta più forte.

- Integrale (I): Corregge piccoli errori a stato stazionario esaminando l'errore accumulato nel tempo. Elimina la lieve deriva che il solo controllo proporzionale non può correggere.

- Derivativo (D): Anticipa i futuri cambiamenti di temperatura esaminando il tasso di cambiamento. Questo aiuta a prevenire il superamento del setpoint, un fattore critico per i materiali sensibili.

Questa combinazione consente al controllore di reagire rapidamente alle fluttuazioni, prevenendo anche l'oscillazione della temperatura attorno al valore target.

Pilastro 3: Distribuzione Uniforme del Calore

Il controllo preciso è inutile se il calore non è distribuito uniformemente. Questo viene risolto attraverso un design avanzato del sistema di riscaldamento.

I forni utilizzano elementi riscaldanti elettrici ad alte prestazioni realizzati con materiali come grafite, molibdeno o tungsteno, scelti in base all'intervallo di temperatura richiesto (da 800°C fino a 2400°C).

Fondamentalmente, questi elementi sono spesso disposti in più zone di riscaldamento, controllabili indipendentemente. Il controllore PID può regolare la potenza di ciascuna zona separatamente, compensando i potenziali punti freddi e garantendo un'eccezionale uniformità di temperatura nell'intero carico di lavoro.

Infine, l'isolamento ad alta efficienza e l'ambiente sottovuoto stesso minimizzano la perdita di calore, creando una camera termica stabile dove il sistema di controllo può operare efficacemente.

Comprendere i Compromessi

Sebbene l'obiettivo sia sempre la precisione, il livello di precisione richiesto comporta considerazioni pratiche.

Costo vs. Uniformità

Ottenere un'uniformità di temperatura estremamente rigorosa, come ±1°C, richiede sistemi più complessi con controllo multizona e controllori più sofisticati. Questo aumenta direttamente il costo e la complessità del forno. Per applicazioni meno critiche, una tolleranza più ampia può essere perfettamente accettabile e più economica.

Calibrazione e Longevità dei Sensori

Le termocoppie possono subire una deriva nel tempo, specialmente a temperature molto elevate. La precisione del forno dipende interamente dalla calibrazione regolare e dall'eventuale sostituzione di questi sensori. La negligenza di questa manutenzione degraderà la precisione del sistema.

Limitazioni del Processo

La scelta del materiale dell'elemento riscaldante determina le capacità del forno. La grafite è comune, ma in determinate condizioni di vuoto, molibdeno o tungsteno sono richiesti per temperature più elevate o per prevenire la contaminazione da carbonio delle parti trattate.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di controllo della temperatura di cui hai bisogno dipende interamente dalle tue esigenze di processo e materiali.

- Se il tuo obiettivo principale sono componenti critici (aerospaziale, medico): Devi dare priorità a un sistema con uniformità di temperatura documentata (ad esempio, da ±1°C a ±5°C) e controllo del riscaldamento multizona.

- Se il tuo obiettivo principale è la distensione o la ricottura generica: Un forno standard con un controllore PID affidabile a zona singola e un isolamento di qualità fornirà risultati coerenti e ripetibili.

- Se il tuo obiettivo principale è la lavorazione di materiali diversi a temperature estreme: I tuoi criteri di selezione dovrebbero concentrarsi sul materiale dell'elemento riscaldante (molibdeno o tungsteno) e su un controllore con profili termici altamente programmabili.

In definitiva, comprendere questo sistema di controllo ti consente di selezionare e utilizzare un forno che offre risultati coerenti e di alta qualità per la tua specifica applicazione.

Tabella riassuntiva:

| Componente | Ruolo nel Controllo della Temperatura |

|---|---|

| Termocoppie ad Alta Precisione | Forniscono misurazioni della temperatura in tempo reale per un feedback accurato |

| Controllore PID | Utilizza algoritmi per prevedere e correggere le deviazioni, garantendo stabilità |

| Elementi Riscaldanti Multizona | Consentono una distribuzione uniforme del calore regolando la potenza in modo indipendente |

| Ambiente Sottovuoto | Minimizza la perdita di calore e migliora la precisione del controllo |

Migliora la precisione del tuo laboratorio con i forni ad alta temperatura avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce la soddisfazione delle tue esigenze sperimentali uniche per un controllo della temperatura e un'efficienza superiori. Contattaci oggi per discutere come possiamo migliorare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento