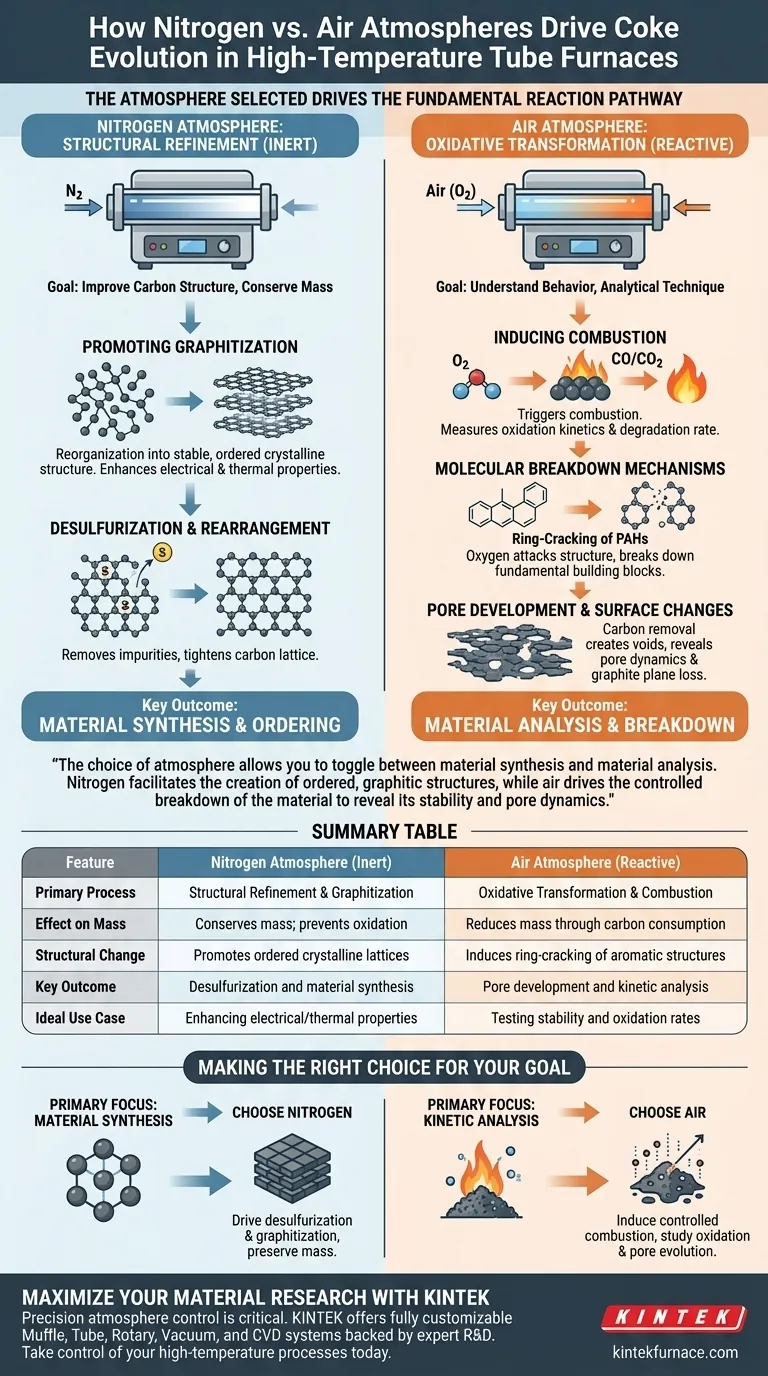

L'atmosfera selezionata guida il percorso di reazione fondamentale del coke durante il trattamento ad alta temperatura. In un'atmosfera inerte di azoto, il processo si concentra sulla conservazione e sull'ordinamento, portando a riarrangiamenti strutturali e grafite senza perdite chimiche. Al contrario, un'atmosfera di aria agisce come agente reattivo, introducendo ossigeno per indurre la combustione, che facilita lo studio della cinetica di ossidazione e della formazione di pori.

La scelta dell'atmosfera consente di passare dalla sintesi dei materiali all'analisi dei materiali. L'azoto facilita la creazione di strutture grafite ordinate, mentre l'aria guida la scomposizione controllata del materiale per rivelarne la stabilità e le dinamiche dei pori.

Atmosfera di Azoto: Raffinamento Strutturale

Quando si tratta il coke sotto azoto, l'obiettivo principale è solitamente quello di migliorare la qualità della struttura del carbonio senza ridurne la massa attraverso la combustione.

Promozione della Grafite

L'azoto fornisce un ambiente inerte che previene l'ossidazione. Ciò consente agli atomi di carbonio di riorganizzarsi in una struttura cristallina più stabile e ordinata. Il risultato è la promozione della grafite, che migliora le proprietà elettriche e termiche del materiale.

Desolforazione e Riarrangiamento

Oltre al semplice ordinamento, l'energia termica in un ambiente di azoto guida la purificazione chimica. Il processo facilita la desolforazione, rimuovendo le impurità dalla matrice del coke. Contemporaneamente, si verifica un riarrangiamento strutturale, che stringe il reticolo di carbonio.

Atmosfera di Aria: Trasformazione Ossidativa

Il trattamento del coke all'aria è generalmente una tecnica analitica piuttosto che un metodo di sintesi. Viene utilizzato per comprendere come si comporta il materiale quando viene stressato dall'ossigeno.

Induzione della Combustione

La presenza di ossigeno nel flusso d'aria innesca immediatamente la combustione ad alte temperature. Ciò consente ai ricercatori di misurare la cinetica di ossidazione, determinando la velocità con cui il coke reagisce e si degrada sotto il calore.

Meccanismi di Scomposizione Molecolare

Il processo di degradazione all'aria è specifico e osservabile. L'ossigeno attacca la struttura molecolare, causando la rottura degli anelli degli idrocarburi policiclici aromatici (IPA). Ciò scompone i blocchi costitutivi fondamentali del coke.

Sviluppo dei Pori e Cambiamenti Superficiali

Man mano che la combustione procede, il carbonio viene rimosso dalla fase solida sotto forma di gas (CO o CO2). Questa rimozione crea vuoti, consentendo lo studio dello sviluppo dei pori. Inoltre, i ricercatori possono osservare la graduale scomparsa dei piani di grafite man mano che gli strati ordinati vengono rimossi dall'ossidazione.

Comprendere i Compromessi

Selezionare l'atmosfera sbagliata comporterà un risultato del materiale o un set di dati completamente diverso.

Resa del Materiale vs. Dati di Reattività

L'azoto crea una zona "sicura" per l'evoluzione interna del materiale. Il compromesso è che non fornisce alcuna informazione sulla reattività o sulla stabilità in ambienti ostili.

L'aria fornisce dati critici sulla stabilità e sulla porosità, ma comporta il consumo distruttivo del campione. Non è possibile utilizzare l'aria se l'obiettivo è ottenere un prodotto di carbonio ad alta resa alla fine del trattamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare quale atmosfera è appropriata per la tua specifica applicazione, valuta l'output desiderato.

- Se il tuo obiettivo principale è la Sintesi dei Materiali: Scegli l'azoto per guidare la desolforazione e la grafite preservando la massa del materiale.

- Se il tuo obiettivo principale è l'Analisi Cinetica: Scegli l'aria per indurre la combustione controllata, consentendoti di studiare i tassi di ossidazione e l'evoluzione dei pori.

L'atmosfera non è solo un mezzo passivo; è l'interruttore attivo che determina se stai costruendo una struttura di grafite o la stai sezionando.

Tabella Riassuntiva:

| Caratteristica | Atmosfera di Azoto (Inerte) | Atmosfera di Aria (Reattiva) |

|---|---|---|

| Processo Primario | Raffinamento Strutturale e Grafite | Trasformazione Ossidativa e Combustione |

| Effetto sulla Massa | Conserva la massa; previene l'ossidazione | Riduce la massa attraverso il consumo di carbonio |

| Cambiamento Strutturale | Promuove reticoli cristallini ordinati | Induce la rottura degli anelli delle strutture aromatiche |

| Risultato Chiave | Desolforazione e sintesi di materiali | Sviluppo dei pori e analisi cinetica |

| Caso d'Uso Ideale | Miglioramento delle proprietà elettriche/termiche | Test di stabilità e tassi di ossidazione |

Massimizza la Tua Ricerca sui Materiali con KINTEK

Il controllo preciso dell'atmosfera è fondamentale per una corretta evoluzione del coke e per la sintesi del carbonio. In KINTEK, supportiamo i ricercatori con soluzioni termiche avanzate supportate da R&S e produzione esperte.

Sia che tu richieda un ambiente inerte per la grafite o uno reattivo per l'analisi ossidativa, i nostri sistemi Muffle, Tube, Rotary, Vacuum e CVD sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Prendi il controllo dei tuoi processi ad alta temperatura oggi stesso. Contatta il nostro team di esperti per scoprire come i forni ad alte prestazioni di KINTEK possono migliorare l'efficienza e la precisione del tuo laboratorio.

Guida Visiva

Riferimenti

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché è necessario un forno di ricottura protetto da azoto per l'acciaio al silicio? Preservare le prestazioni magnetiche

- Come distribuisce uniformemente la temperatura nella camera di lavoro un forno a muffola a protezione atmosferica? Scopri la chiave per un riscaldamento uniforme

- Cos'è un forno a camera a atmosfera per ricottura (box type)? Trattamento termico a controllo maestro per materiali superiori

- Quali sono i vantaggi di un forno ad atmosfera controllata rispetto ai forni a tubo? Controllo del processo superiore per materiali sensibili

- Qual è la funzione di un forno a bagno di sali nella preparazione dell'ADI? Ottenere una Trasformazione Strutturale Superiore

- Quali sono le applicazioni di un forno a camera ad atmosfera nella protezione ambientale? Trattare in modo sicuro i rifiuti pericolosi con precisione

- Perché l'atmosfera del forno è importante nel trattamento termico? Controllo Maestro per Risultati Materiali Superiori

- Quale ruolo protettivo svolge un flusso costante di gas inerte nella sinterizzazione a atmosfera dinamica? Migliorare l'integrità del materiale