Un forno di ricottura protetto da azoto è essenziale per preservare l'integrità chimica e strutturale dell'acciaio al silicio durante la sua lavorazione finale ad alta temperatura. Mantenendo un ambiente rigorosamente privo di ossigeno, l'azoto impedisce all'acciaio di reagire con l'aria, arrestando in particolare l'ossidazione superficiale e la perdita di silicio (desiliconizzazione). Ciò garantisce che il materiale mantenga le proprietà magnetiche richieste per applicazioni elettriche ad alte prestazioni.

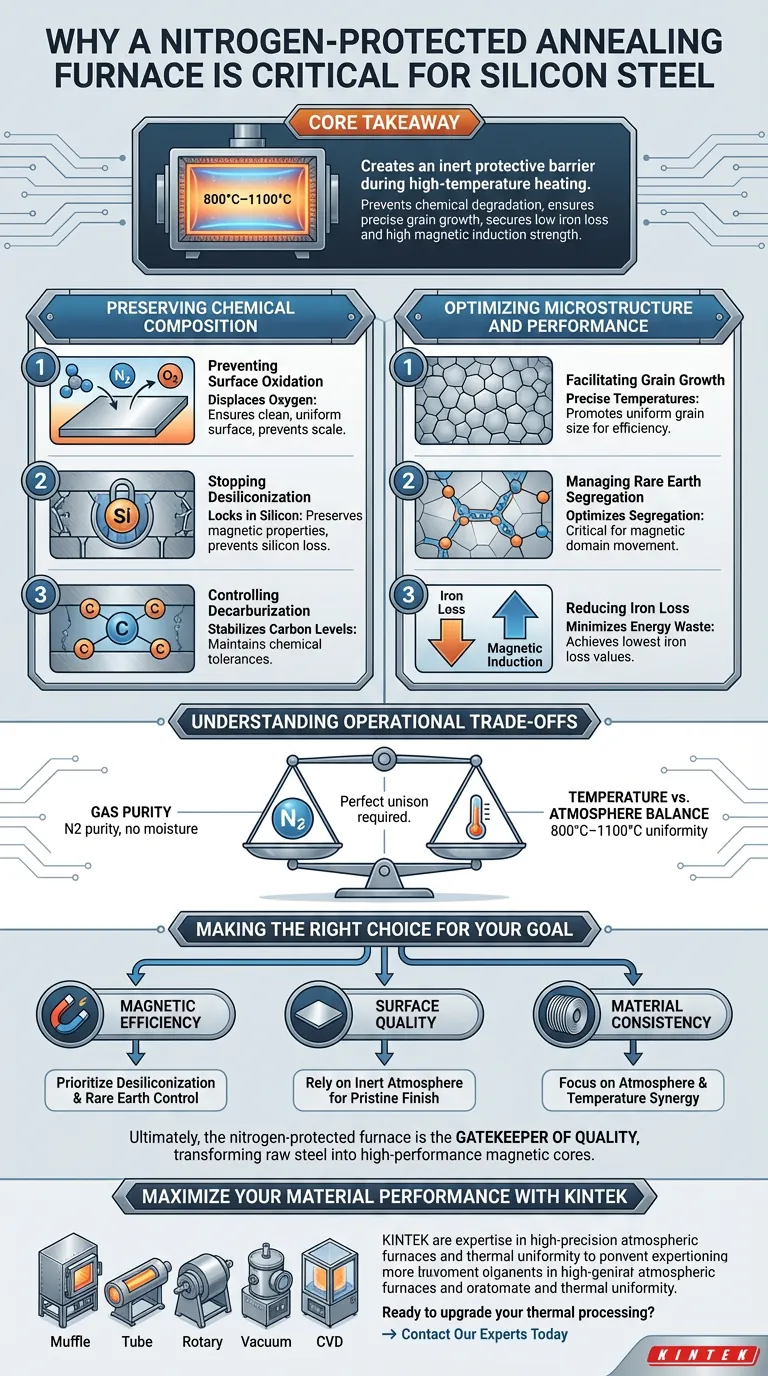

Concetto Chiave L'introduzione di azoto crea una barriera protettiva inerte durante la fase critica di riscaldamento a 800°C–1100°C. Questa atmosfera è indispensabile per prevenire il degrado chimico, garantire una crescita precisa dei grani e, in definitiva, assicurare basse perdite di ferro e un'elevata forza di induzione magnetica nel prodotto finale.

Preservare la Composizione Chimica

Prevenire l'Ossidazione Superficiale

Alle alte temperature richieste per la ricottura (da 800°C a 1100°C), l'acciaio è altamente reattivo all'ossigeno. Senza una barriera protettiva, la superficie si ossiderebbe rapidamente, portando alla formazione di scaglie e difetti superficiali.

L'azoto sposta l'ossigeno all'interno del forno, creando un ambiente inerte. Ciò garantisce che la finitura superficiale delle lamiere di acciaio al silicio rimanga pulita e uniforme durante il processo di ricristallizzazione.

Arrestare la Desiliconizzazione

Il silicio è l'elemento di lega critico che conferisce a questo acciaio le sue proprietà magnetiche uniche. Un'atmosfera ricca di ossigeno causerebbe la reazione e la deplezione del silicio vicino alla superficie, un processo noto come desiliconizzazione.

Utilizzando un'atmosfera di azoto, i produttori bloccano la stabilità chimica dell'acciaio. Ciò preserva il contenuto di silicio previsto in tutta la sezione trasversale della lamiera, il che è vitale per mantenere i parametri di prestazione.

Controllare la Decarburazione

Oltre al controllo dell'ossigeno, l'atmosfera di azoto aiuta a stabilizzare i livelli di carbonio. L'ambiente previene la decarburazione indesiderata, assicurando che la composizione chimica rimanga entro le rigide tolleranze richieste per la stabilità magnetica.

Ottimizzare Microstruttura e Prestazioni

Facilitare la Crescita dei Grani

La fase finale di ricottura è progettata per ricristallizzare la struttura interna dell'acciaio. L'atmosfera di azoto consente al forno di mantenere temperature precise senza interferenze chimiche, promuovendo una crescita dei grani moderata e uniforme.

La dimensione finale di questi grani ricristallizzati è un fattore determinante per l'efficienza dell'acciaio. Una corretta dimensione dei grani è direttamente correlata alla riduzione della dissipazione di energia nel materiale del nucleo finale.

Gestire la Segregazione delle Terre Rare

Gli acciai al silicio avanzati utilizzano spesso elementi di terre rare per migliorare le prestazioni. Il preciso controllo della temperatura consentito dal forno protetto determina il grado di segregazione degli elementi di terre rare ai bordi dei grani.

Questa segregazione è fondamentale per ottimizzare il movimento del dominio magnetico. Impatta direttamente sulla forza di induzione magnetica finale, una misura chiave della capacità del materiale di condurre flusso magnetico.

Ridurre le Perdite di Ferro

L'obiettivo finale di questi controlli è minimizzare le perdite di ferro (energia sprecata sotto forma di calore). Prevenendo il degrado superficiale e ottimizzando la struttura interna dei grani, il processo protetto da azoto garantisce i valori di perdita di ferro più bassi possibili.

Comprendere i Compromessi Operativi

La Necessità di Purezza del Gas

L'efficacia di questo processo dipende interamente dalla purezza dell'azoto utilizzato. Anche tracce di ossigeno o umidità introdotte nel forno possono compromettere la "barriera" protettiva, portando a ossidazione localizzata o proprietà magnetiche incoerenti.

Equilibrio Temperatura vs. Atmosfera

Sebbene l'atmosfera sia critica, non può compensare una scarsa regolazione termica. Il forno deve mantenere una rigorosa uniformità nell'intervallo da 800°C a 1100°C.

Se la temperatura fluttua al di fuori di questa finestra, anche un'atmosfera di azoto perfetta non impedirà problemi con la dimensione dei grani o la distribuzione delle terre rare. L'atmosfera e il controllo della temperatura devono lavorare in perfetta sintonia.

Fare la Scelta Giusta per il Tuo Obiettivo

Sia che tu stia ottimizzando per l'estetica superficiale o per l'efficienza elettromagnetica, il ruolo del forno a azoto è fondamentale.

- Se il tuo obiettivo principale è l'Efficienza Magnetica: Dai priorità alla prevenzione della desiliconizzazione e della segregazione delle terre rare per massimizzare l'induzione magnetica e minimizzare le perdite di ferro.

- Se il tuo obiettivo principale è la Qualità Superficiale: Affidati all'atmosfera inerte di azoto per prevenire l'ossidazione, garantendo una finitura impeccabile e uno spessore uniforme della lamiera.

- Se il tuo obiettivo principale è la Consistenza del Materiale: Concentrati sulla sinergia tra l'atmosfera di azoto e il controllo della temperatura per garantire una ricristallizzazione uniforme dei grani su tutta la bobina.

In definitiva, il forno protetto da azoto è il custode della qualità, trasformando l'acciaio laminato grezzo in un materiale per nuclei magnetici ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Impatto della Protezione con Azoto | Beneficio per l'Acciaio al Silicio |

|---|---|---|

| Atmosfera Superficiale | Sposta l'ossigeno per prevenire l'ossidazione | Mantiene una finitura superficiale pulita e uno spessore uniforme |

| Stabilità Chimica | Previene desiliconizzazione e decarburazione | Preserva le proprietà magnetiche del nucleo e la composizione |

| Microstruttura | Consente una ricristallizzazione stabile a 800°C–1100°C | Promuove una crescita uniforme dei grani per una maggiore efficienza |

| Prestazioni | Gestisce la segregazione degli elementi di terre rare | Riduce le perdite di ferro e massimizza la forza di induzione |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Non lasciare che l'ossidazione comprometta l'efficienza del tuo nucleo magnetico. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffola, Tubo, Rotativi, Sottovuoto e CVD, inclusi forni atmosferici di alta precisione progettati specificamente per la ricottura dell'acciaio al silicio. I nostri sistemi forniscono la rigorosa purezza dell'azoto e l'uniformità termica (800°C–1100°C) necessarie per prevenire la desiliconizzazione e garantire una crescita ottimale dei grani.

Sia che tu abbia bisogno di un forno da laboratorio standard o di un sistema ad alta temperatura completamente personalizzabile per requisiti industriali unici, KINTEK offre il controllo di cui hai bisogno per minimizzare le perdite di ferro e garantire la consistenza del materiale.

Pronto ad aggiornare la tua lavorazione termica? → Contatta i Nostri Esperti Oggi Stesso

Guida Visiva

Riferimenti

- The Multiple Effects of RE Element Addition in Non-Oriented Silicon Steel. DOI: 10.3390/ma18020401

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come viene utilizzata una fornace a cassetta ad atmosfera nella ricerca sulle prestazioni dei materiali? Sblocca la precisione nei test e nella sintesi dei materiali

- In che modo l'attrezzatura per la calcinazione ad alta temperatura contribuisce alla conversione delle ossa di pollo in idrossiapatite?

- Perché la natura inerte dell'argon è importante nelle applicazioni in fornace? Proteggere i materiali dalle reazioni ad alta temperatura

- Qual è il significato dell'uso di un'atmosfera controllata di argon per le leghe TNZTSF? Garantire purezza e prestazioni

- Quali tipi di atmosfere possono essere create in un forno a muffola con protezione atmosferica? Padroneggiare la lavorazione dei materiali con precisione

- Quali tipi di processi di trattamento termico richiedono atmosfere controllate? Essenziali per la protezione e la modifica delle superfici

- Quali componenti costituiscono il sistema di controllo dell'atmosfera del forno di ricottura a cassetta? Scopri le parti chiave per un trattamento termico preciso

- Perché la carbonizzazione del NaFePO4 deve avvenire in un forno a atmosfera inerte? Garantire alta conduttività e stabilità del materiale