Nel trattamento termico, l'atmosfera del forno è importante tanto quanto la temperatura stessa. Questo ambiente gassoso controllato svolge tre funzioni principali: cambiare attivamente la chimica della superficie di un pezzo per proprietà migliorate, proteggere il pezzo da reazioni dannose con l'aria ad alte temperature e garantire un trasferimento di calore uniforme ed efficiente. Ignorare l'atmosfera significa ignorare una variabile fondamentale che determina la qualità finale, le prestazioni e l'integrità del componente.

Il concetto fondamentale è che l'atmosfera del forno non è un elemento di sfondo passivo; è uno strumento attivo ed essenziale. Può essere ingegnerizzata con precisione per schermare un materiale dai cambiamenti o per indurre intenzionalmente reazioni chimiche specifiche e desiderabili sulla sua superficie, controllando direttamente il risultato del processo di trattamento termico.

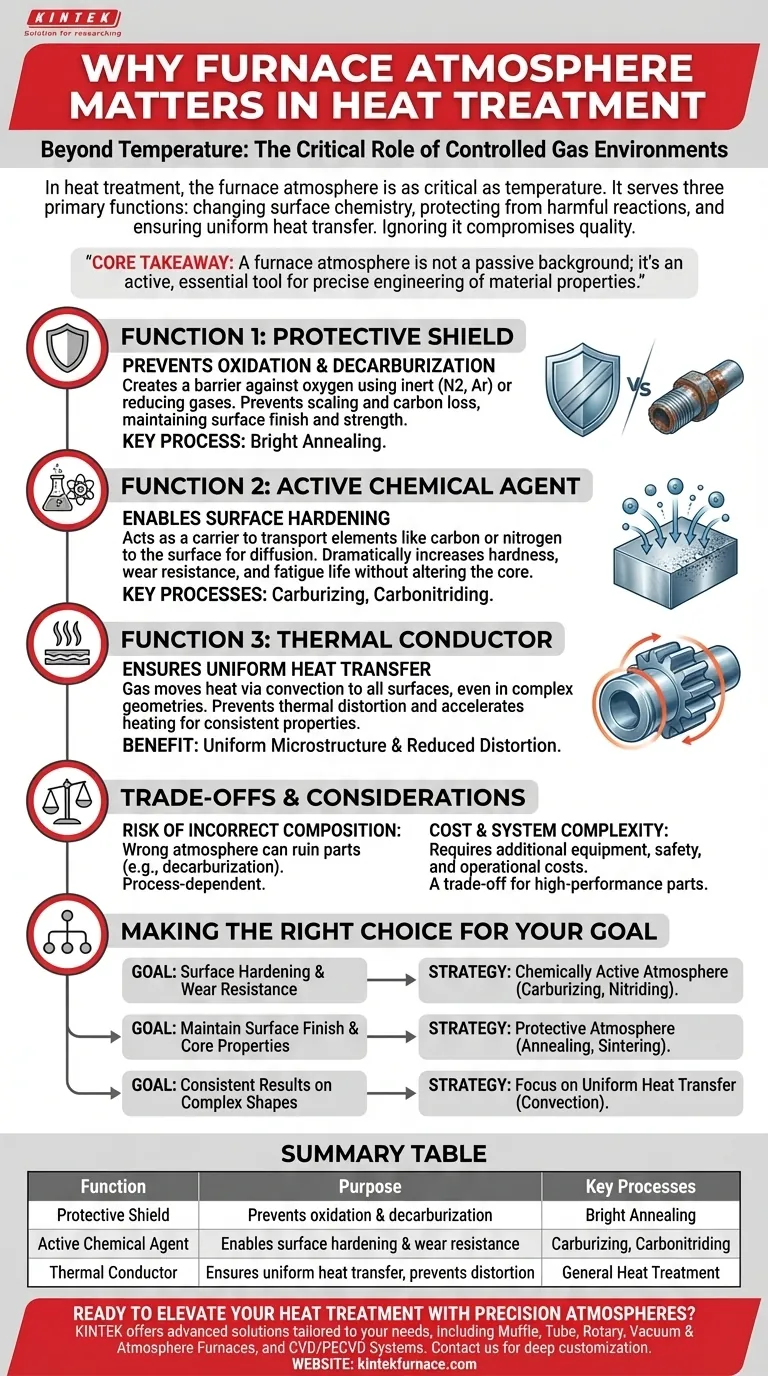

Le Tre Funzioni Principali di un'Atmosfera di Forno

Per comprenderne l'importanza, dobbiamo considerare l'atmosfera come avente tre ruoli distinti. A seconda del processo, una o più di queste funzioni saranno fondamentali.

Funzione 1: Come Scudo Protettivo

Alle alte temperature richieste per il trattamento termico, la maggior parte dei metalli diventa altamente reattiva con l'ossigeno presente nell'aria ambiente.

Un'atmosfera protettiva crea una barriera, prevenendo queste reazioni indesiderate. Ciò si ottiene spesso utilizzando gas inerti come azoto o argon, o gas riducenti che consumano attivamente l'ossigeno.

L'obiettivo primario è prevenire l'ossidazione (formazione di scaglie) e la decarburazione (la perdita di carbonio dalla superficie dell'acciaio), entrambe compromettenti per la resistenza del materiale, la finitura superficiale e le prestazioni. Processi come la ricottura lucida dipendono interamente da un'atmosfera protettiva per mantenere una superficie pulita e inalterata.

Funzione 2: Come Agente Chimico Attivo

In molti casi, l'obiettivo non è prevenire reazioni, ma indurre una reazione chimica specifica e controllata sulla superficie del pezzo. Qui, l'atmosfera agisce come vettore.

Trasporta elementi specifici, come carbonio o azoto, sulla superficie del componente, dove diffondono nel materiale. Questo è il principio fondamentale alla base dei processi di indurimento superficiale come la cementazione (carburizing) e la carbonitrurazione.

Modificando la chimica superficiale, questi processi aumentano drasticamente la durezza, la resistenza all'usura e la vita a fatica di un componente senza alterare il nucleo, più resistente e duttile.

Funzione 3: Come Conduttore Termico

Il gas all'interno di un forno svolge anche un ruolo cruciale nel trasferimento di calore. Trasferisce calore dalle pareti del forno e dagli elementi riscaldanti al pezzo in lavorazione attraverso la convezione.

Un'atmosfera che circola correttamente assicura che tutte le superfici del pezzo, anche quelle con geometrie complesse, vengano riscaldate a una velocità uniforme.

Questa uniformità è fondamentale per prevenire la distorsione termica e garantire che l'intero componente raggiunga la microstruttura e le proprietà desiderate in modo coerente. Accelera il processo di riscaldamento e promuove una temperatura omogenea in tutto il carico.

Comprensione dei Compromessi e delle Considerazioni

Sebbene essenziale, la creazione e la gestione di un'atmosfera di forno introducono complessità che devono essere gestite con attenzione. La scelta dell'atmosfera è una decisione critica con conseguenze dirette.

Il Rischio di Composizione Errata

Non esiste un'atmosfera universale; la composizione ideale dipende interamente dal processo. Un'atmosfera progettata per la cementazione rovinerà un pezzo destinato alla ricottura lucida.

Il controllo impreciso è un rischio significativo. Ad esempio, un'atmosfera non sufficientemente riducente può portare alla decarburazione nell'acciaio, indebolendo la superficie invece di indurirla.

Costo e Complessità del Sistema

Riscaldare un pezzo all'aria aperta è semplice ed economico. Generare e mantenere una miscela di gas specifica — che sia gas endotermico, azoto, idrogeno o argon — richiede attrezzature aggiuntive, protocolli di sicurezza e costi operativi.

La decisione di utilizzare un'atmosfera controllata è quindi un compromesso tra il maggiore costo di processo e le proprietà finali richieste del componente. Per i componenti ad alte prestazioni in settori come l'aerospaziale e l'automotive, è un requisito imprescindibile.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo di trattamento termico detta direttamente la tua strategia atmosferica. Considera l'obiettivo primario per il tuo componente.

- Se la tua attenzione principale è l'indurimento superficiale e la resistenza all'usura: Devi utilizzare un'atmosfera chimicamente attiva (vettore), come nella cementazione o nitrurazione, per introdurre nuovi elementi sulla superficie.

- Se la tua attenzione principale è il mantenimento della finitura superficiale e delle proprietà del nucleo: Hai bisogno di un'atmosfera protettiva (inerte o riducente) per prevenire ossidazione e decarburazione durante processi come ricottura o sinterizzazione.

- Se la tua attenzione principale è la coerenza dei risultati su forme complesse: Presta molta attenzione al ruolo dell'atmosfera nel trasferimento uniforme del calore, poiché le sue proprietà convettive influenzano direttamente la distorsione e la microstruttura finale.

In definitiva, padroneggiare l'atmosfera del forno trasforma il trattamento termico da un semplice processo di riscaldamento a una disciplina ingegneristica di precisione.

Tabella Riassuntiva:

| Funzione | Scopo | Processi Chiave |

|---|---|---|

| Scudo Protettivo | Previene ossidazione e decarburazione | Ricottura Lucida |

| Agente Chimico Attivo | Consente l'indurimento superficiale e la resistenza all'usura | Cementazione, Carbonitrurazione |

| Conduttore Termico | Assicura trasferimento di calore uniforme e previene la distorsione | Trattamento Termico Generale |

Pronto a elevare il tuo processo di trattamento termico con atmosfere di forno di precisione? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti — inclusi Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD — è progettata per settori come l'aerospaziale e l'automotive, dove qualità e prestazioni sono fondamentali. Con forti capacità di personalizzazione profonda, possiamo soddisfare con precisione i tuoi requisiti sperimentali unici. Contattaci oggi per discutere di come le nostre soluzioni possono migliorare i risultati dei tuoi materiali e la tua efficienza!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico