In sostanza, un forno a camera a atmosfera per ricottura è una speciale apparecchiatura di riscaldamento industriale progettata per il trattamento termico dei materiali all'interno di un ambiente gassoso controllato con precisione. A differenza di un forno standard che opera in aria ambiente, questa apparecchiatura consente di introdurre gas specifici per prevenire l'ossidazione e altre reazioni chimiche indesiderate sulla superficie del materiale durante i cicli di riscaldamento e raffreddamento.

La funzione critica di un forno a atmosfera non è solo riscaldare un materiale, ma proteggere e alterare fondamentalmente la sua chimica superficiale. Sostituendo l'aria reattiva con un gas inerte o reattivo, abilita processi impossibili da ottenere in un forno standard.

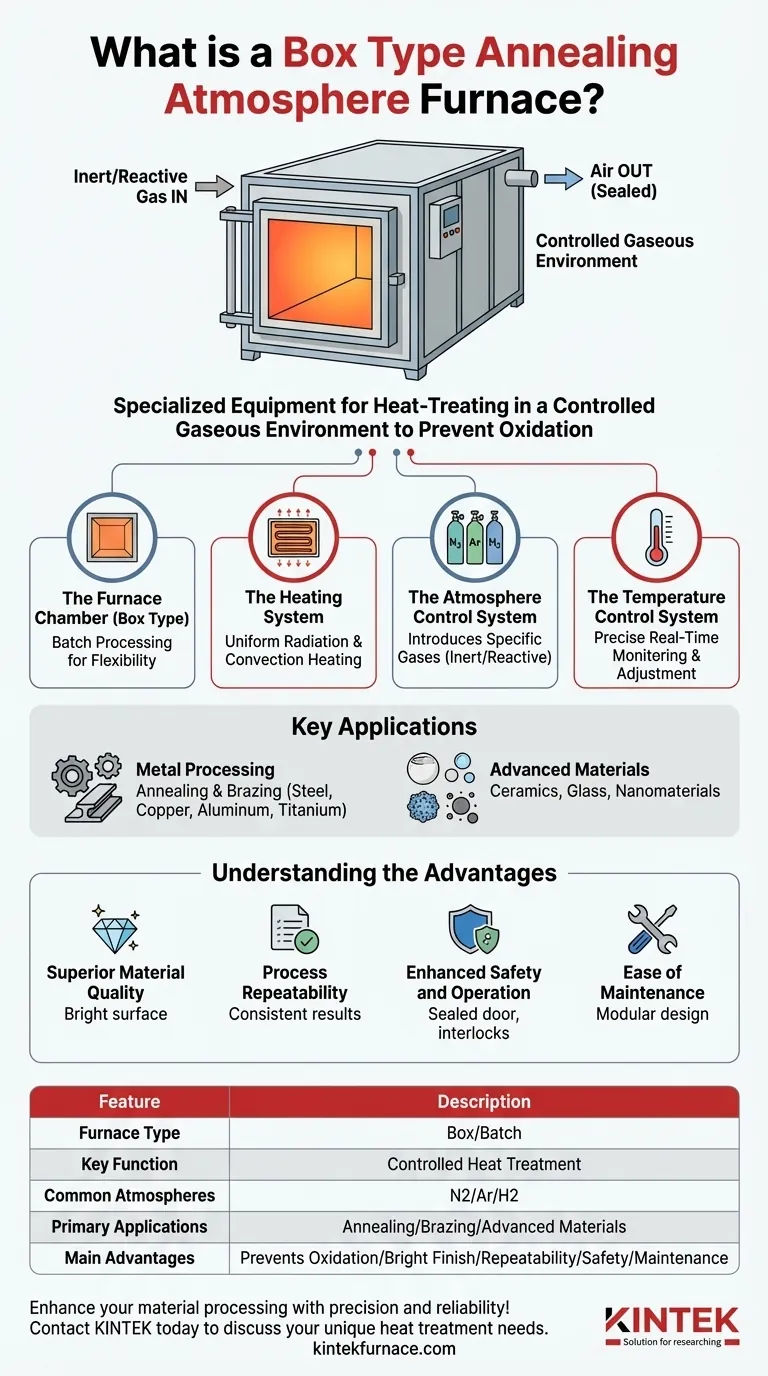

Come Funziona: I Componenti Chiave

Per comprenderne il valore, è meglio scomporre il forno nei suoi principali sistemi funzionali. Ogni parte lavora in concerto per fornire un ambiente di processo altamente controllato.

La Camera del Forno (Tipo Box)

Il termine "box type" (tipo a scatola/camera) si riferisce alla sua configurazione fisica: una singola camera con uno sportello per il carico e lo scarico dei materiali. Questa configurazione è ideale per la lavorazione di pezzi in lotti, offrendo flessibilità per varie dimensioni e forme.

Il Sistema di Riscaldamento

Gli elementi riscaldanti sono posizionati strategicamente all'interno del forno, spesso sui lati, sulla parte superiore o inferiore. Questa disposizione utilizza sia la radiazione che la convezione per trasferire il calore, assicurando una distribuzione della temperatura altamente uniforme in tutta la camera e sul pezzo in lavorazione.

Il Sistema di Controllo dell'Atmosfera

Questa è la caratteristica distintiva. Il sistema consente l'introduzione di gas specifici nella camera sigillata del forno. Le atmosfere comuni includono gas inerti come azoto o argon per prevenire l'ossidazione, o gas reattivi come idrogeno per pulire attivamente o ridurre gli ossidi superficiali.

Il Sistema di Controllo della Temperatura

Un sistema di controllo sofisticato utilizza sensori di temperatura (termocoppie) per monitorare la temperatura interna in tempo reale. Regola automaticamente l'alimentazione agli elementi riscaldanti, mantenendo con precisione il profilo di temperatura richiesto per il processo di ricottura specifico.

Applicazioni Chiave: Dove Eccelle Questo Forno

La capacità di controllare sia la temperatura che l'atmosfera rende questo forno indispensabile in diversi settori ad alto valore.

Lavorazione dei Metalli (Ricottura e Brasatura)

Questa è l'applicazione più comune. Viene utilizzato per la ricottura, la rilassamento delle tensioni e la brasatura di metalli come acciaio, leghe di rame, leghe di alluminio, acciaio inossidabile e leghe di titanio. L'atmosfera controllata è fondamentale per ottenere una finitura superficiale brillante e pulita, priva di scaglie o scolorimento.

Materiali Avanzati e Produzione

Il forno è vitale anche nella produzione e ricerca di nuovi materiali. Ciò include la lavorazione di ceramiche, vetro, nanomateriali e materiali compositi dove la purezza atmosferica è fondamentale per ottenere le proprietà finali desiderate.

Comprendere i Vantaggi

Scegliere un forno a atmosfera rispetto a uno standard si riduce a pochi vantaggi chiave che influenzano direttamente la qualità del materiale e l'affidabilità del processo.

Qualità Superiore dei Materiali

Prevenendo l'ossidazione, il forno produce pezzi con una finitura pulita, "ricotta a lucido" (bright annealed). Questo spesso elimina la necessità di costosi e lunghi processi di pulizia secondaria come il decapaggio acido o la sabbiatura.

Ripetibilità del Processo

Il controllo digitale preciso sia della temperatura che del flusso di gas assicura che ogni lotto sia lavorato in condizioni identiche. Ciò porta a proprietà del materiale altamente coerenti e ripetibili, il che è fondamentale per il controllo qualità.

Sicurezza Operativa Migliorata

Le unità moderne sono costruite con molteplici interblocchi di sicurezza, inclusi protezione da sovratemperatura, sovracorrente e perdite. Uno sportello del forno affidabilmente sigillato è essenziale per impedire la fuoriuscita di gas e l'ingresso di aria, garantendo sia la sicurezza dell'operatore che l'integrità del processo.

Facilità di Manutenzione

Molti progetti contemporanei sono modulari, consentendo un accesso più semplice ai componenti come elementi riscaldanti e sensori. Ciò semplifica la manutenzione e la risoluzione dei problemi, riducendo i tempi di inattività dell'apparecchiatura.

Fare la Scelta Giusta per il Tuo Processo

Usa questi punti per determinare se un forno a atmosfera di tipo box è in linea con i tuoi obiettivi specifici di produzione o ricerca.

- Se la tua attenzione principale è prevenire l'ossidazione e ottenere una finitura superficiale pulita: Un forno a atmosfera di tipo box è lo strumento corretto, poiché è specificamente progettato per proteggere i materiali dall'aria durante il trattamento termico.

- Se la tua attenzione principale è la produzione continua ad alto volume di pezzi uniformi: Potresti prendere in considerazione un forno continuo (come un forno a nastro trasportatore o a carrello) con controllo dell'atmosfera invece di un forno box in stile batch.

- Se la tua attenzione principale è il trattamento termico generale dove l'ossidazione superficiale non è una preoccupazione: Un forno box standard senza controllo dell'atmosfera è una soluzione più semplice ed economica.

In definitiva, la scelta del forno giusto consiste nell'allineare le capacità dell'apparecchiatura con i requisiti del tuo materiale e della tua qualità.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Tipo di Forno | Tipo box, camera per lavorazione a lotti (batch) |

| Funzione Chiave | Trattamento termico in ambienti gassosi controllati |

| Atmosfere Comuni | Gas inerti (es. azoto, argon), gas reattivi (es. idrogeno) |

| Applicazioni Principali | Ricottura, brasatura di metalli (acciaio, rame, alluminio, acciaio inossidabile, titanio); lavorazione di ceramiche, vetro, nanomateriali |

| Vantaggi Principali | Previene l'ossidazione, garantisce finitura ricotta a lucido, elevata ripetibilità del processo, sicurezza migliorata, facile manutenzione |

Migliora la tua lavorazione dei materiali con precisione e affidabilità! In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Che tu sia nella lavorazione dei metalli o nella ricerca sui materiali avanzati, i nostri forni a camera a atmosfera per ricottura di tipo box offrono qualità superiore, ripetibilità e sicurezza. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori