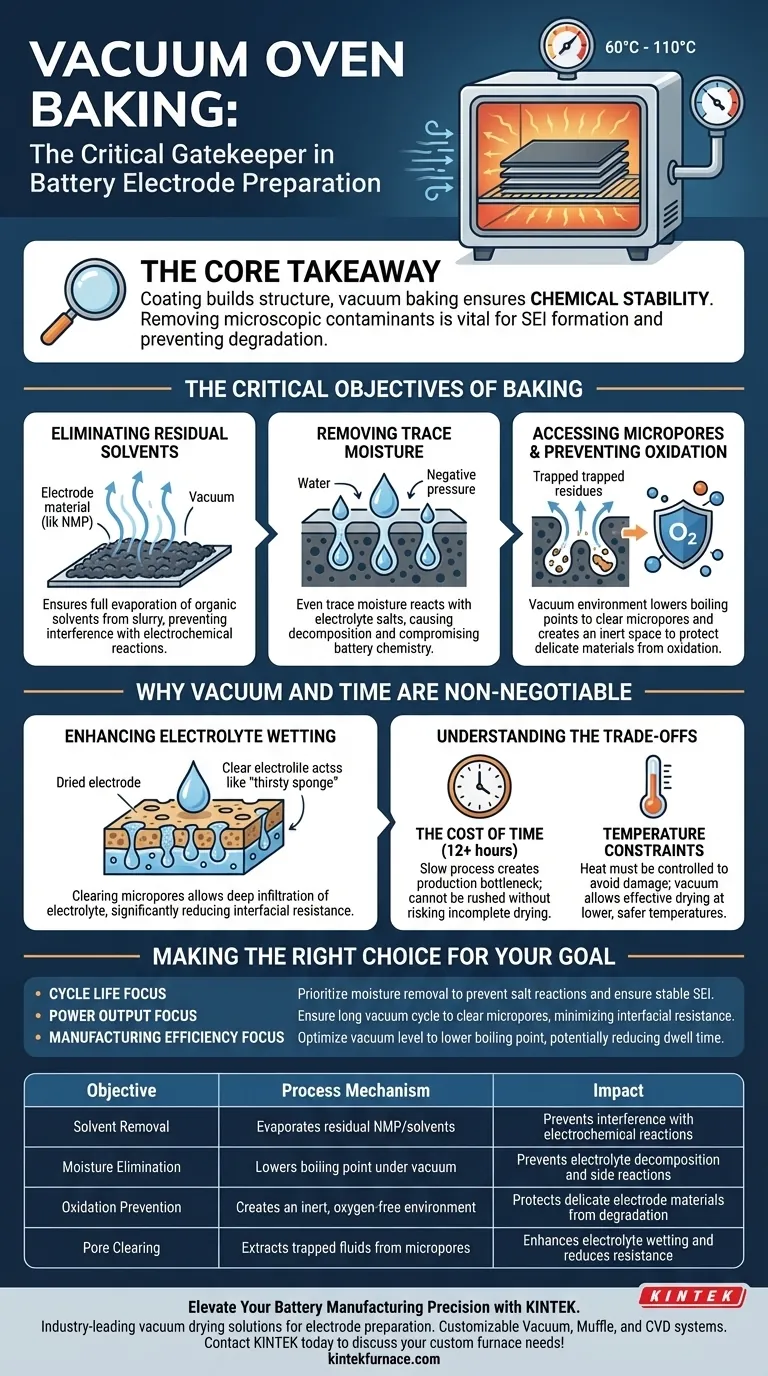

La cottura dei fogli degli elettrodi in un forno sottovuoto è una fase critica di purificazione che funge da "guardiano" finale prima dell'assemblaggio della cella. Sottoponendo i fogli rivestiti a calore (tipicamente da 60°C a 110°C) sotto pressione negativa per periodi prolungati (spesso 12 ore o una notte), si garantisce l'estrazione completa dei solventi organici polari residui, come l'NMP, e delle tracce di umidità profonde.

Il concetto chiave Mentre il rivestimento costruisce la struttura dell'elettrodo, la cottura sottovuoto ne garantisce la stabilità chimica. La mancata rimozione di contaminanti microscopici porta alla decomposizione dell'elettrolita e a una scarsa formazione dell'interfaccia solido-elettrolita (SEI), causando un degrado permanente delle prestazioni e della sicurezza della batteria.

Gli obiettivi critici della cottura

Eliminazione dei solventi residui

Il processo di rivestimento si basa spesso su solventi come l'NMP (N-metil-2-pirrolidone) per creare una sospensione.

Tuttavia, una volta formato l'elettrodo, questi solventi diventano contaminanti.

Una cottura prolungata garantisce che questi solventi organici vengano completamente evaporati dal materiale, impedendo loro di interferire con le reazioni elettrochimiche della cella.

Rimozione delle tracce di umidità

L'acqua è il nemico della longevità della batteria.

Anche tracce di umidità assorbite dall'aria possono reagire con i sali dell'elettrolita durante il funzionamento.

Questa reazione innesca la decomposizione dell'elettrolita e reazioni secondarie indesiderate, che compromettono la chimica interna della batteria immediatamente dopo la carica.

Perché vuoto e tempo sono irrinunciabili

Accesso ai micropori

Gli elettrodi sono strutture altamente porose con geometrie interne complesse.

L'asciugatura superficiale è insufficiente; l'ambiente sottovuoto abbassa il punto di ebollizione dei liquidi, consentendo l'estrazione di umidità e solventi dall'interno dei micropori.

Ciò garantisce che le superfici attive interne siano pulite e completamente accessibili.

Prevenzione dell'ossidazione

L'asciugatura termica standard utilizza aria calda, che introduce ossigeno nel materiale.

Un forno sottovuoto estrae l'aria, creando un ambiente inerte.

Ciò impedisce l'ossidazione di materiali delicati dell'elettrodo che altrimenti si degraderebbero con i metodi di riscaldamento convenzionali.

Miglioramento della bagnabilità dell'elettrolita

Un elettrodo completamente asciutto è essenzialmente una spugna "assetata".

Liberando i micropori dai residui, si consente all'elettrolita (come gel PVA-KOH o varianti liquide) di infiltrarsi efficacemente negli array degli elettrodi.

Questa profonda infiltrazione riduce significativamente la resistenza interfacciale, migliorando la capacità della batteria di erogare potenza.

Comprensione dei compromessi

Il costo del tempo

Il processo è intrinsecamente lento, spesso richiede 12 ore o un trattamento notturno.

Ciò crea un collo di bottiglia nella produzione, poiché i fogli non possono essere affrettati in questa fase senza rischiare un'asciugatura incompleta.

Vincoli di temperatura

Mentre il calore accelera l'asciugatura, deve essere rigorosamente controllato (ad esempio, da 60°C a 110°C).

Un calore eccessivo può danneggiare il legante o i materiali attivi, mentre un calore insufficiente non riesce a mobilizzare i solventi intrappolati.

Il vuoto aiuta a mitigare questo problema consentendo l'evaporazione a temperature più basse e più sicure.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il processo di assemblaggio della tua batteria, considera i tuoi specifici obiettivi di prestazione:

- Se la tua priorità principale è la durata del ciclo: Dai priorità alla rimozione dell'umidità per prevenire reazioni saline e garantire un'interfaccia solido-elettrolita (SEI) stabile.

- Se la tua priorità principale è la potenza di uscita: Assicurati che il ciclo di vuoto sia abbastanza lungo da liberare i micropori, riducendo al minimo la resistenza interfacciale per una migliore bagnabilità dell'elettrolita.

- Se la tua priorità principale è l'efficienza produttiva: Ottimizza il livello di vuoto per abbassare il punto di ebollizione, potenzialmente riducendo il tempo di permanenza richiesto senza aumentare le temperature.

In definitiva, la cottura sottovuoto non è solo una fase di asciugatura; è il processo fondamentale che prepara la superficie dell'elettrodo per un'interazione elettrochimica stabile.

Tabella riassuntiva:

| Obiettivo | Meccanismo di processo | Impatto sulle prestazioni della batteria |

|---|---|---|

| Rimozione dei solventi | Evapora NMP/solventi residui | Previene interferenze con le reazioni elettrochimiche |

| Eliminazione dell'umidità | Abbassa il punto di ebollizione sotto vuoto | Previene la decomposizione dell'elettrolita e le reazioni secondarie |

| Prevenzione dell'ossidazione | Crea un ambiente inerte e privo di ossigeno | Protegge i materiali delicati dell'elettrodo dal degrado |

| Pulizia dei pori | Estrae fluidi intrappolati dai micropori | Migliora la bagnabilità dell'elettrolita e riduce la resistenza |

Migliora la precisione della produzione della tua batteria con KINTEK

Non lasciare che umidità o solventi residui compromettano la durata del ciclo e la sicurezza della tua cella. KINTEK fornisce soluzioni di essiccazione sottovuoto leader del settore, specificamente progettate per le rigorose esigenze della preparazione degli elettrodi.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi sottovuoto, muffole e CVD, tutti completamente personalizzabili in base ai tuoi specifici requisiti di temperatura e pressione. Sia che tu stia ottimizzando per una maggiore durata del ciclo o per la massima potenza di uscita, i nostri forni da laboratorio ad alta temperatura garantiscono che i tuoi materiali siano purificati per prestazioni elettrochimiche stabili.

Pronto a ottimizzare il tuo processo di assemblaggio? Contatta KINTEK oggi stesso per discutere delle tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali vantaggi offre un forno sottovuoto rispetto a un forno standard per film di MXene V2CTx? Proteggi la qualità del tuo materiale

- Perché il foglio di niobio viene avvolto attorno alle flange della cavità di niobio? Proteggi le tue guarnizioni UHV durante il trattamento termico

- Come una piattaforma di substrato riscaldata attenua l'effetto anello di caffè? Migliora la precisione di stampa di Ag2Se

- Qual è il ruolo dei forni elettrici nella riduzione diretta del ferro? Alimentare il futuro della metallurgia verde

- In che modo il trattamento termico alcalino potenziato con ossigeno avvantaggia la polpa di cellulosa ad alta purezza? Ottenere una resa di fibra superiore

- Quale ruolo svolge un sistema di forni a diffusione POCl3 di grado industriale in DOSS? Controllo quantitativo del fosforo

- Perché un sistema di controllo del flusso di azoto è essenziale per il biochar? Ottieni una pirolisi precisa e rese di carbonio di alta qualità

- Perché è necessario un forno con controllo programmato della temperatura per la rigenerazione del catalizzatore? Garantire la stabilità del catalizzatore