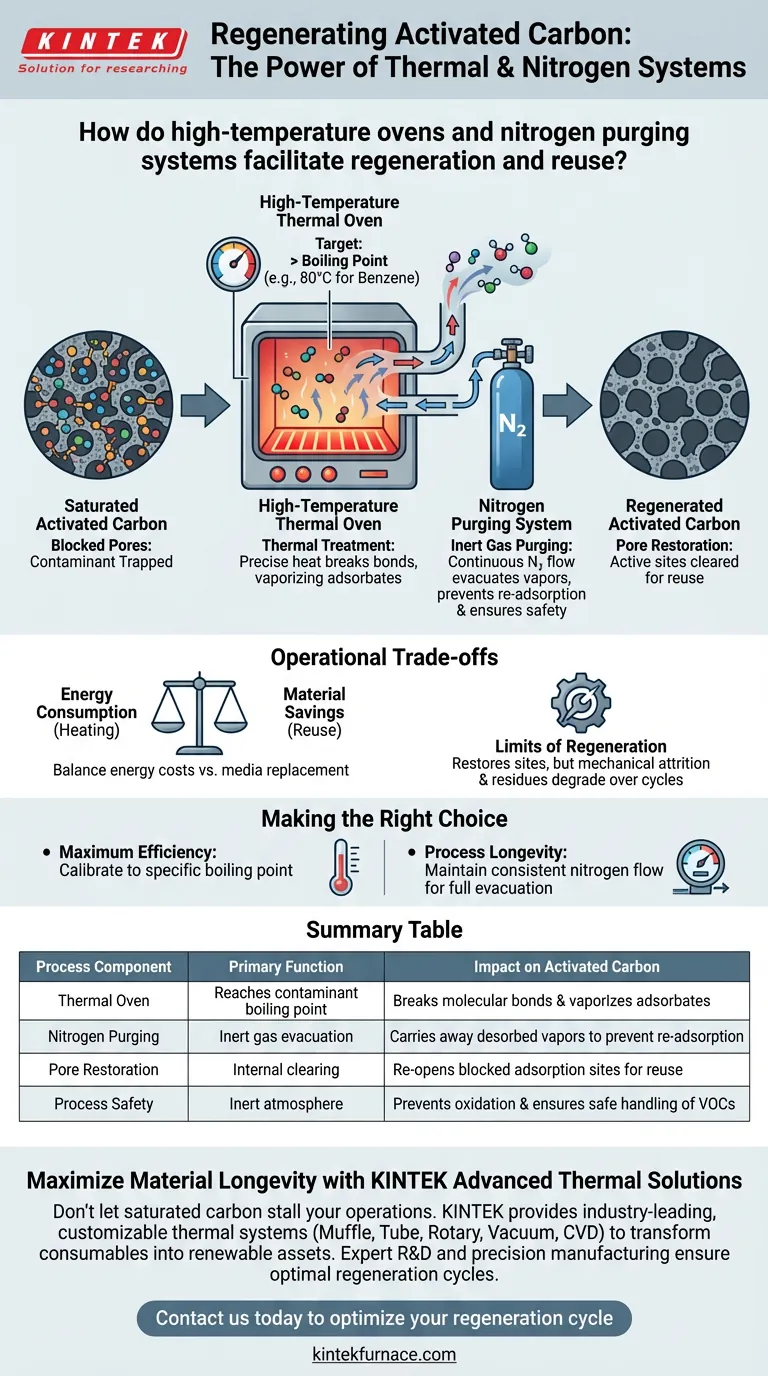

Il trattamento termico ad alta temperatura combinato con lo spurgo di gas inerte costituisce il meccanismo principale per la rigenerazione del carbone attivo saturo. Il processo prevede l'uso di un forno per riscaldare il materiale carbonioso fino al punto di ebollizione specifico dei contaminanti adsorbiti, come 80 °C per il benzene, causandone la vaporizzazione, mentre un flusso continuo di gas azoto spazza fisicamente questi vapori desorbiti per impedirne il rideposito.

Applicando un calore preciso per rompere il legame tra il carbonio e il contaminante, e utilizzando l'azoto per evacuare i vapori risultanti, si liberano efficacemente i pori bloccati e si ripristinano i siti di adsorbimento attivi. Ciò consente al materiale di mantenere un'elevata efficienza attraverso molteplici cicli di utilizzo.

La meccanica della rigenerazione termica

Mirare al punto di ebollizione

Il principio fondamentale della rigenerazione è l'applicazione di calore per invertire il processo di adsorbimento.

Il forno deve innalzare la temperatura del carbone attivo saturo almeno al punto di ebollizione della sostanza adsorbita.

Ad esempio, se il carbonio è saturo di benzene, il sistema deve mantenere una temperatura di 80 °C. Questa energia termica fornisce la forza necessaria per staccare le molecole contaminanti dalla superficie del carbonio.

Ripristino della struttura dei pori

Il carbone attivo funziona come una spugna molecolare, intrappolando i contaminanti nella sua vasta rete di pori interni.

Quando questi pori vengono bloccati dalle sostanze catturate, il carbonio perde la sua efficacia.

La rigenerazione termica libera questi pori bloccati, resettando efficacemente la struttura fisica del materiale a uno stato quasi vergine.

Il ruolo dello spurgo con azoto

Evacuazione dei vapori desorbiti

Il calore da solo è insufficiente per una rigenerazione completa; esso rilascia semplicemente i contaminanti dalla superficie del carbonio nell'atmosfera circostante all'interno del forno.

Senza un meccanismo di rimozione, questi vapori persisterebbero e potrebbero ri-adsorbirsi sul carbonio durante il raffreddamento.

Il sistema di spurgo con azoto agisce come un vettore, fluendo continuamente attraverso la camera per trasportare i vapori desorbiti fuori dal sistema.

Garantire sicurezza ed efficienza del processo

L'azoto viene utilizzato specificamente perché è un gas inerte.

Crea un ambiente controllato che facilita la rimozione sicura dei composti organici volatili senza reagire con il carbonio o i contaminanti.

Ciò garantisce che il processo rimanga puramente fisico, concentrandosi esclusivamente sulla separazione dell'adsorbato dall'adsorbente.

Compromessi operativi

Consumo energetico vs. Risparmio di materiale

Mentre la rigenerazione consente di risparmiare sui costi di acquisto di nuovo carbone, introduce costi energetici associati al riscaldamento dei forni.

È necessario bilanciare la spesa energetica richiesta per raggiungere specifici punti di ebollizione rispetto al costo di sostituzione del mezzo filtrante.

Limiti della rigenerazione

La rigenerazione termica è molto efficace, ma non fa durare il carbone attivo per sempre.

Mentre il processo ripristina i siti di adsorbimento, l'attrito meccanico e l'accumulo di residui non volatili possono infine degradare le prestazioni nel corso di molti cicli.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore del tuo sistema a carbone attivo, considera le seguenti strategie di rigenerazione:

- Se il tuo obiettivo principale è la Massima Efficienza: Assicurati che la temperatura del tuo forno sia calibrata con precisione sul punto di ebollizione specifico del contaminante che stai catturando.

- Se il tuo obiettivo principale è la Longevità del Processo: Mantieni una portata di azoto costante per garantire che tutti i vapori desorbiti vengano completamente evacuati prima dell'inizio della fase di raffreddamento.

Correttamente implementato, questo ciclo termico-azoto trasforma il carbone attivo da una fornitura consumabile a un bene rinnovabile a lungo termine.

Tabella riassuntiva:

| Componente del processo | Funzione principale | Impatto sul carbone attivo |

|---|---|---|

| Forno termico | Raggiunge il punto di ebollizione del contaminante | Rompe i legami molecolari e vaporizza gli adsorbato |

| Spurgo con azoto | Evacuazione con gas inerte | Trasporta via i vapori desorbiti per prevenire il ri-adsorbimento |

| Ripristino dei pori | Pulizia interna | Riapre i siti di adsorbimento bloccati per il riutilizzo |

| Sicurezza del processo | Atmosfera inerte | Previene l'ossidazione e garantisce la manipolazione sicura dei VOC |

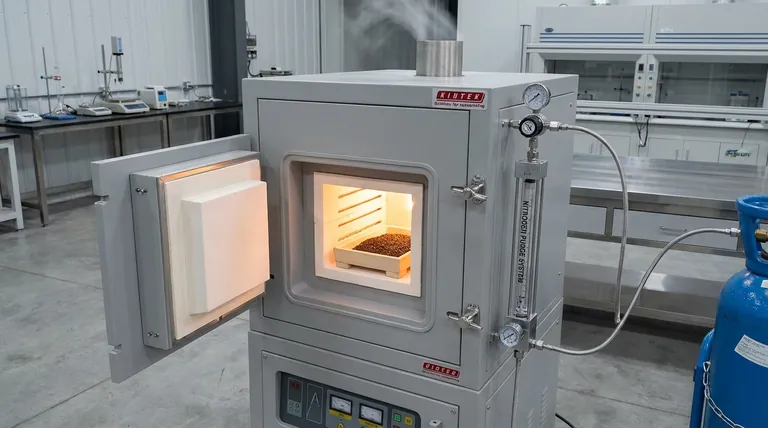

Massimizza la longevità del materiale con le soluzioni termiche avanzate KINTEK

Non lasciare che il carbone saturo blocchi le tue operazioni. KINTEK fornisce sistemi termici personalizzabili leader del settore, progettati per trasformare i tuoi materiali di consumo in beni rinnovabili. Supportati da ricerca e sviluppo esperti e produzione di precisione, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD su misura per le tue specifiche temperature di rigenerazione.

I nostri forni da laboratorio ad alta temperatura garantiscono una calibrazione precisa e un flusso di azoto uniforme, proteggendo le tue strutture porose e massimizzando l'efficienza di adsorbimento. Contattaci oggi stesso per ottimizzare il tuo ciclo di rigenerazione e scopri come la nostra ingegneria specializzata può ridurre i tuoi costi di materiale a lungo termine.

Guida Visiva

Riferimenti

- Sinan Kutluay, Orhan Baytar. Enhanced benzene vapor adsorption through microwave-assisted fabrication of activated carbon from peanut shells using ZnCl2 as an activating agent. DOI: 10.1007/s11356-024-32973-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cos'è un forno a atmosfera controllata? Padroneggiare la lavorazione precisa dei materiali ed evitare l'ossidazione

- Qual è l'importanza di un forno dedicato per la nitrurazione? Ottenere una tempra superficiale di precisione e resistenza all'usura

- Cosa sono le condizioni di atmosfera inerte? Ottieni purezza e controllo nei tuoi processi

- Quali sono i tipi principali di atmosfere per forni a base di azoto? Ottimizza il tuo processo di trattamento termico

- Qual è la funzione di un forno a scatola ad alta temperatura a ciclo automatico nei test TCF? Guida esperta alla simulazione

- Quali sono le applicazioni chiave dei forni a bassa pressione (low vacuum)? Ottimizzare l'efficienza nel trattamento termico

- Come migliora un forno di ricottura programmabile ad alta temperatura i film sottili di AZO? Padroneggia il controllo dell'atmosfera

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente