In qualsiasi processo ad alta precisione, un'atmosfera inerte è un ambiente controllato che è stato spurgato da gas reattivi come ossigeno, anidride carbonica e vapore acqueo. Viene quindi riempito con un gas chimicamente inattivo (inerte), tipicamente argon o azoto. Ciò viene fatto per prevenire reazioni chimiche indesiderate, come l'ossidazione, che altrimenti contaminerebbero i materiali e comprometterebbero l'integrità del processo.

Lo scopo fondamentale di un'atmosfera inerte non è semplicemente riempire uno spazio, ma spostare e rimuovere attivamente i gas atmosferici reattivi. Ciò protegge i materiali sensibili e garantisce l'esito di un processo chimico o fisico delicato.

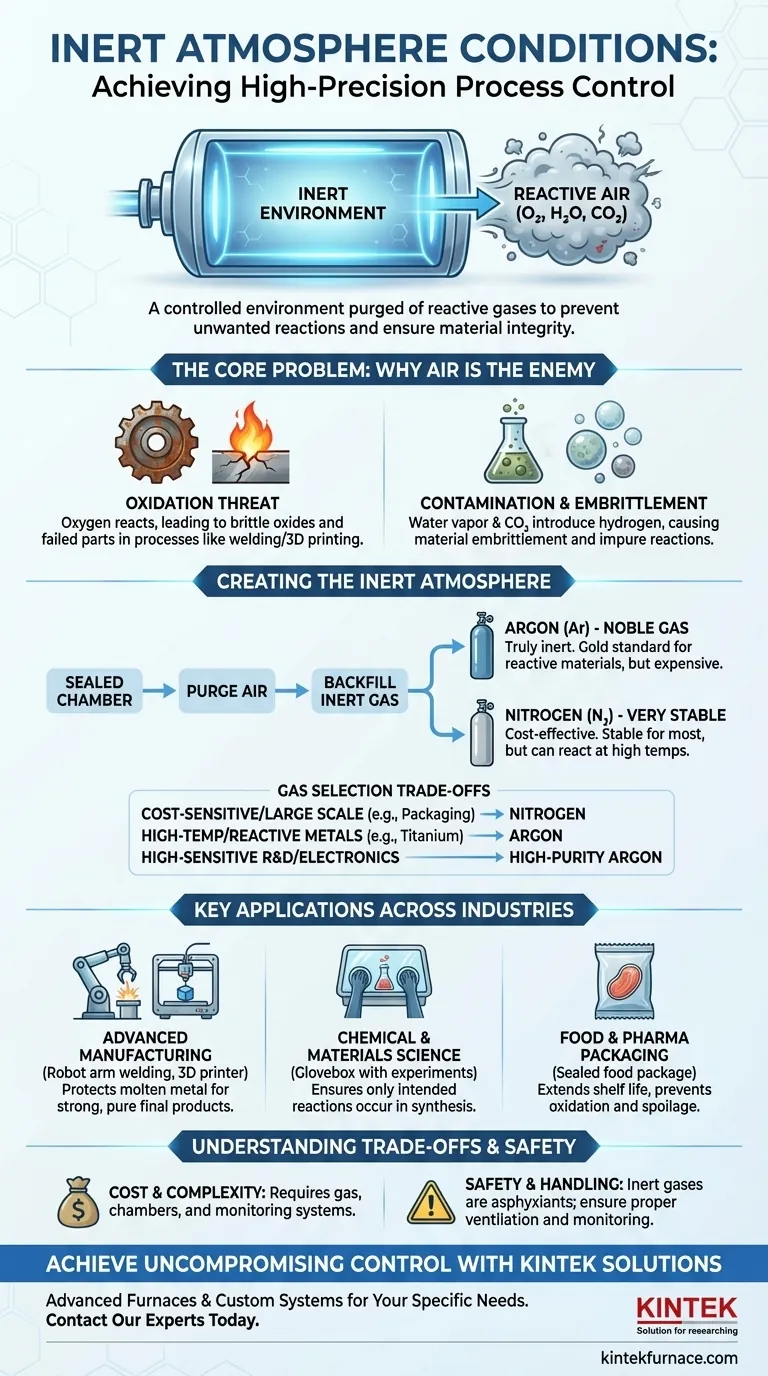

Il Problema Centrale: Perché l'Aria è un Nemico della Precisione

L'aria normale è una miscela di gas altamente reattiva, specialmente in condizioni che coinvolgono calore o sostanze chimiche sensibili. Per molte applicazioni tecniche, consentire che i processi avvengano all'aria aperta è inaccettabile.

La Minaccia dell'Ossidazione

L'ossigeno è la sfida più significativa. È altamente reattivo e cerca di legarsi con altri elementi, un processo chiamato ossidazione.

Un esempio familiare è la ruggine del ferro, ma questo processo accelera drasticamente con il calore. In processi come la saldatura o la stampa 3D di metalli, il metallo fuso esposto all'ossigeno formerebbe istantaneamente ossidi fragili, portando a un pezzo debole e difettoso.

Contaminazione da Altri Gas

Oltre all'ossigeno, altri gas presenti nell'aria possono causare problemi. Il vapore acqueo può introdurre idrogeno che porta all'infragilimento del materiale, e l'anidride carbonica può anche interferire con specifiche reazioni chimiche, portando a risultati impuri.

Creazione e Utilizzo di un Ambiente Inerte

Un'atmosfera inerte viene creata posizionando prima il materiale o il processo all'interno di una camera sigillata. Questa camera viene quindi spurgata dall'aria e riempita con un gas inerte specifico.

I Gas Inerti Comuni

L'Argon (Ar) è un gas nobile, il che lo rende veramente chimicamente inerte in quasi tutte le condizioni. È il gold standard per proteggere i materiali altamente reattivi, ma è anche più costoso.

L'Azoto (N₂) è molto stabile e si comporta come un gas inerte nella maggior parte delle applicazioni. Poiché è significativamente più economico dell'argon, è ampiamente utilizzato. Tuttavia, non è tecnicamente inerte e può reagire con alcuni metalli a temperature molto elevate.

Applicazioni Chiave in Diversi Settori

La necessità di prevenire reazioni indesiderate è fondamentale in numerosi campi.

Produzione Avanzata (Saldatura e Stampa 3D) In processi come la saldatura TIG o la stampa 3D a fusione di letto di polvere, i metalli vengono fusi a temperature estreme. Uno scudo di gas inerte è essenziale per proteggere il bagno di metallo fuso dall'ossigeno, garantendo un prodotto finale forte, puro e non fragile.

Scienza Chimica e dei Materiali Quando si sintetizzano sostanze chimiche o si eseguono trattamenti termici ad alta temperatura, la presenza di ossigeno o acqua può rovinare l'esperimento. Un'atmosfera inerte controllata in una glovebox o in un forno assicura che le uniche reazioni che si verificano siano quelle previste dallo scienziato.

Imballaggio Alimentare e Farmaceutico Per prolungare la durata di conservazione e prevenire il deterioramento, i prodotti alimentari vengono spesso confezionati in un'"atmosfera modificata". Sostituendo l'ossigeno con l'azoto, i produttori possono rallentare la crescita dei microbi e prevenire l'ossidazione che fa irrancidire il cibo.

Comprendere i Compromessi

Sebbene essenziale, l'implementazione di un'atmosfera inerte introduce una propria serie di sfide e costi che devono essere gestiti.

Costo e Complessità

Mantenere un ambiente inerte è costoso. Il costo comprende l'acquisto continuo di gas ad alta purezza, nonché l'investimento iniziale in camere sigillate (come glovebox o camere di processo) e i sistemi necessari per monitorare e controllare la purezza del gas.

La Scelta del Gas è Fondamentale

La scelta tra azoto e argon è un compromesso cruciale. L'uso dell'azoto è più economico, ma può reagire con metalli reattivi come il titanio ad alte temperature per formare nitruri, che possono alterare le proprietà del materiale. In questi casi, il costo più elevato dell'argon è necessario.

Sicurezza e Manipolazione

I gas inerti sono asfissianti. Sebbene non siano tossici, spostano l'ossigeno. Una perdita in un'area scarsamente ventilata può creare un grave pericolo di respirazione per il personale, richiedendo rigorosi protocolli di sicurezza e monitoraggio dell'ossigeno.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del gas inerte e la severità del controllo atmosferico dipendono interamente dal tuo materiale, dal tuo processo e dal tuo budget.

- Se la tua priorità principale sono applicazioni su larga scala sensibili ai costi (come l'imballaggio alimentare o la saldatura dell'acciaio): L'azoto è quasi sempre la scelta più pratica ed economica.

- Se la tua priorità principale è la lavorazione ad alta temperatura di metalli reattivi (come titanio o alluminio): L'argon è la scelta superiore e non reattiva necessaria per evitare la contaminazione del materiale.

- Se la tua priorità principale è la ricerca di laboratorio altamente sensibile o la produzione di elettronica: L'argon ad alta purezza è lo standard per garantire un ambiente veramente inattivo senza reazioni secondarie indesiderate.

In definitiva, la padronanza delle condizioni di atmosfera inerte è fondamentale per ottenere controllo, qualità e ripetibilità in qualsiasi processo tecnico avanzato.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Definizione | Un ambiente controllato spurgato da gas reattivi (O₂, CO₂, H₂O) e riempito con gas inerte (es. Ar, N₂). |

| Obiettivo Principale | Prevenire reazioni chimiche indesiderate come l'ossidazione per garantire l'integrità del processo e la purezza del materiale. |

| Gas Comuni | Argon (Ar): Veramente inerte, ideale per metalli reattivi. Azoto (N₂): Economico per molte applicazioni. |

| Applicazioni Chiave | Produzione avanzata (saldatura, stampa 3D), sintesi chimica, trattamento termico, imballaggio alimentare/farmaceutico. |

Ottieni un Controllo di Processo Senza Compromessi con le Soluzioni KINTEK

Padroneggiare le condizioni di atmosfera inerte è fondamentale per il successo dei processi ad alta precisione nella produzione e nella R&S. L'attrezzatura giusta è la base di questo controllo.

Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori e impianti di produzione soluzioni avanzate di forni e reattori ad alta temperatura. La nostra linea di prodotti, che include Forni a Tubo, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze uniche di controllo atmosferico.

Che tu stia lavorando con metalli reattivi, sostanze chimiche sensibili o materiali avanzati, possiamo aiutarti a progettare un sistema che fornisca la purezza e la ripetibilità richieste dal tuo lavoro.

Pronto a eliminare la contaminazione e garantire i tuoi risultati? Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e come le nostre soluzioni su misura possono avvantaggiare il tuo processo.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati