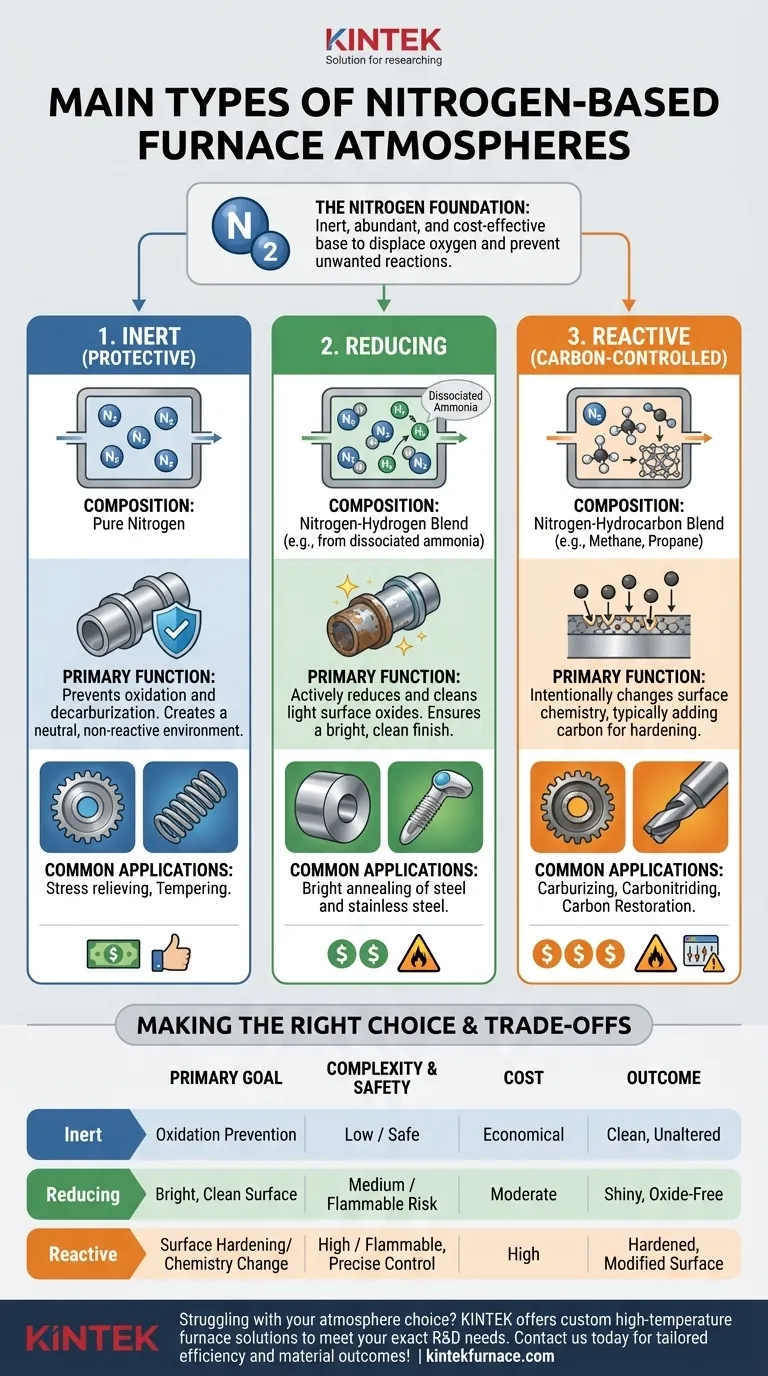

Nella loro essenza, i tipi principali di atmosfere per forni a base di azoto sono categorizzati in base a ciò che viene miscelato con l'azoto per ottenere un risultato specifico. Questi rientrano in tre gruppi principali: azoto puro per la protezione inerte, miscele di azoto-idrogeno per creare un'atmosfera riducente e miscele di azoto-idrocarburi per modificare attivamente la chimica superficiale del materiale.

La scelta di un'atmosfera a base di azoto è una decisione tra protezione passiva e trattamento attivo. Mentre l'azoto puro previene semplicemente reazioni indesiderate, l'aggiunta di gas come idrogeno o idrocarburi consente di pulire attivamente la superficie di un materiale o di alterarne fondamentalmente le proprietà.

Perché l'Azoto è la Base

Il Ruolo di un Gas Base Inerte

Le atmosfere per forni vengono utilizzate per controllare l'ambiente durante il trattamento termico, principalmente per prevenire reazioni chimiche indesiderate come l'ossidazione (arrugginimento) e la decarburazione (perdita di carbonio dall'acciaio).

L'azoto (N₂) è la base più comune per queste atmosfere perché è relativamente inerte. Sposta efficacemente l'ossigeno, che è la causa principale dell'ossidazione ad alte temperature.

Costo e Disponibilità

L'azoto è utilizzato anche perché è abbondante, costituendo circa il 78% dell'aria che respiriamo. Ciò lo rende una scelta molto conveniente e prontamente disponibile per i processi industriali rispetto a gas inerti più costosi come l'argon.

Le Categorie Funzionali delle Atmosfere a Base di Azoto

Sebbene l'azoto fornisca la base protettiva, è il gas miscelato con esso che ne definisce la funzione.

1. Atmosfere Inerti (Protettive)

Questa è la forma più semplice, composta da azoto di elevata purezza. Il suo unico scopo è creare un ambiente non reattivo.

Spostando l'ossigeno, previene la formazione di incrostazioni superficiali e altre reazioni ossidative. È un'atmosfera neutra, il che significa che non reagisce con la superficie del metallo.

2. Atmosfere Riducenti (Azoto-Idrogeno)

Queste atmosfere sono una miscela di azoto e gas idrogeno (H₂). L'aggiunta di idrogeno trasforma l'atmosfera da semplicemente protettiva ad attivamente riducente.

Un'atmosfera riducente può "ridurre" chimicamente o pulire i leggeri ossidi superficiali che potrebbero essere già presenti sui pezzi. Ciò è fondamentale per i processi che necessitano di una finitura pulita e brillante, come la ricottura lucida dell'acciaio e dell'acciaio inossidabile.

Una fonte comune per questa miscela è l'ammoniaca dissociata. Quando l'ammoniaca (NH₃) viene riscaldata, si scompone (dissocia) in un'atmosfera pre-miscelata di 75% idrogeno e 25% azoto.

3. Atmosfere Reattive (A Carbonio Controllato)

Queste sono le atmosfere a base di azoto più complesse. Implicano l'aggiunta di un gas reattivo, tipicamente un idrocarburo come metano (CH₄) o propano, alla base di azoto.

L'obiettivo è modificare intenzionalmente la chimica superficiale del materiale. Questo viene utilizzato per processi come:

- Carburazione: Aggiunta di carbonio alla superficie dell'acciaio a basso tenore di carbonio per indurirlo.

- Carbonitrurazione: Aggiunta di carbonio e azoto.

- Ripristino del Carbonio: Ripristino del carbonio su una superficie che era stata precedentemente decarburata.

Il controllo di queste atmosfere è fondamentale, poiché una miscela errata può portare a formazione di fuliggine o a livelli di carbonio non corretti nel pezzo.

Comprendere i Compromessi

La scelta di un'atmosfera richiede di bilanciare gli obiettivi del processo con considerazioni di costo e sicurezza.

Sicurezza e Complessità

L'azoto puro è sicuro e semplice da gestire. Tuttavia, l'aggiunta di altri gas introduce rischi.

L'idrogeno è altamente infiammabile e pone un rischio di esplosione se non maneggiato con rigorosi protocolli di sicurezza. Anche i gas idrocarburici sono infiammabili e richiedono sistemi di controllo precisi per prevenire la formazione di fuliggine e garantire che avvengano le reazioni chimiche corrette.

Costo rispetto alla Finitura Desiderata

Un'atmosfera di azoto puro è l'opzione più economica. È sufficiente per molti trattamenti termici per scopi generali, come la rilassamento delle tensioni o il rinvenimento, dove una finitura brillante non è l'obiettivo principale.

Ottenere una superficie brillante, pulita e priva di ossidi con una miscela azoto-idrogeno comporta costi maggiori a causa del prezzo dell'idrogeno e dell'infrastruttura di sicurezza richiesta.

Controllo del Processo

Le atmosfere reattive per la carburazione sono le più complesse e richiedono sistemi sofisticati di controllo dell'atmosfera. Questi sistemi monitorano continuamente la composizione del gas per mantenere il potenziale di carbonio desiderato, garantendo risultati coerenti e ripetibili.

Fare la Scelta Giusta per il Tuo Processo

La tua selezione dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è la semplice prevenzione dell'ossidazione: Utilizza un'atmosfera di azoto puro per la sua sicurezza e il basso costo.

- Se il tuo obiettivo principale è ottenere una superficie brillante, pulita e priva di ossidi: Utilizza una miscela azoto-idrogeno, che riduce attivamente gli ossidi superficiali.

- Se il tuo obiettivo principale è aumentare la durezza superficiale o alterare la chimica superficiale: Devi utilizzare un'atmosfera reattiva a carbonio controllato con un gas idrocarburico.

In definitiva, comprendere i requisiti di utilizzo finale del tuo materiale è la chiave per selezionare l'atmosfera del forno corretta e più economica.

Tabella Riassuntiva:

| Tipo | Composizione | Funzione Principale | Applicazioni Comuni |

|---|---|---|---|

| Inerte (Protettiva) | Azoto Puro | Previene l'ossidazione e la decarburazione | Rilassamento delle tensioni, rinvenimento |

| Riducente | Miscela Azoto-Idrogeno | Pulisce gli ossidi superficiali per una finitura brillante | Ricottura brillante di acciaio e acciaio inossidabile |

| Reattiva (A Carbonio Controllato) | Miscela Azoto-Idrocarburi | Altera la chimica superficiale per l'indurimento | Carburazione, carbonitrurazione, ripristino del carbonio |

Hai difficoltà a selezionare l'atmosfera per forno giusta per le esigenze di trattamento termico del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, aiutandoti a ottenere risultati ottimali con l'atmosfera a base di azoto perfetta. Contattaci oggi stesso per discutere come le nostre soluzioni personalizzate possono migliorare l'efficienza del tuo processo e i risultati dei materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni