In breve, il fissaggio corretto trasforma il processo di deposizione chimica da fase vapore (CVD) da un'arte variabile in una scienza ripetibile. Tenendo saldamente i componenti, un dispositivo di fissaggio ben progettato assicura una copertura di rivestimento coerente, previene danni alle parti durante la manipolazione e la lavorazione, migliora la qualità della preparazione superficiale e aumenta drasticamente l'efficienza complessiva del rivestimento.

La sfida fondamentale del CVD è gestire una reazione in fase gassosa uniformemente su tutte le superfici delle parti. Il fissaggio non serve semplicemente a tenere le parti; è uno strumento critico per controllare l'ambiente di processo per garantire che ogni componente riceva lo stesso trattamento, con conseguente rivestimento prevedibile e di alta qualità.

Perché il Fissaggio è Più di un Semplice Supporto

Per comprendere l'impatto del fissaggio, è necessario prima comprendere l'ambiente CVD. Il processo avviene sottovuoto a temperature elevate, dove i prodotti chimici gassosi (precursori) reagiscono e si legano alla superficie di un componente.

Il Processo CVD Richiede Precisione

A differenza dei processi a linea di vista come il PVD, il CVD può rivestire geometrie interne ed esterne complesse poiché il gas può fluire attorno alla parte.

Questo vantaggio, tuttavia, è anche una sfida. Senza un controllo preciso, il flusso, la concentrazione e la temperatura del gas possono variare, portando a uno spessore e una qualità del rivestimento incoerenti.

Garantire un'Esposizione Uniforme al Gas

Un ruolo primario del fissaggio è gestire come i gas precursori interagiscono con le parti. I dispositivi di fissaggio sono progettati per tenere i componenti in un'orientazione e spaziatura ottimali.

Questo impedisce alle parti di toccarsi o di creare "ombre" che bloccano il flusso di gas, il che comporterebbe uno spessore del rivestimento minore o inesistente in quelle aree. I dispositivi di fissaggio avanzati possono persino incorporare caratteristiche come diffusori di gas per aiutare a distribuire il gas uniformemente in tutta la camera.

Mantenere la Stabilità Termica e Chimica

La reazione CVD è altamente sensibile alla temperatura. I dispositivi di fissaggio devono essere progettati per riscaldarsi uniformemente con le parti, prevenendo punti caldi o freddi che altererebbero la velocità di reazione del rivestimento sulla superficie della parte.

Inoltre, il dispositivo di fissaggio stesso deve essere stabile e non deve reagire con la chimica del processo, poiché ciò potrebbe contaminare la camera e compromettere l'integrità del rivestimento.

Migliorare l'Efficienza del Lotto

Un fissaggio efficace consente di rivestire una maggiore densità di parti in un singolo ciclo senza sacrificare la qualità.

Massimizzando l'uso del volume del reattore, è possibile aumentare la produttività e ridurre il costo per parte, migliorando direttamente l'efficienza economica dell'operazione di rivestimento.

Comprendere i Compromessi e le Considerazioni di Progettazione

Sebbene essenziale, il fissaggio non è esente da sfide. Un dispositivo di fissaggio mal progettato può creare più problemi di quanti ne risolva.

Punti di Contatto e Mascheramento Inevitabile

Ogni punto in cui un dispositivo di fissaggio tocca una parte sarà una zona di "non rivestimento". La progettazione del fissaggio deve garantire che questi punti di contatto siano posizionati su superfici non critiche dove l'assenza di rivestimento è accettabile.

La Compatibilità dei Materiali è Non Negoziabile

Il materiale utilizzato per il dispositivo di fissaggio deve essere in grado di resistere alle alte temperature e all'ambiente chimico corrosivo del processo CVD.

L'utilizzo del materiale sbagliato può portare al degrado del dispositivo di fissaggio, alla contaminazione delle parti o a una reazione involontaria con i gas precursori, rovinando l'intero lotto.

L'Impatto sulla Dinamica del Flusso di Gas

Un dispositivo di fissaggio denso o mal progettato può impedire il flusso di gas, creando turbolenze o zone morte all'interno del reattore.

Ciò mina l'obiettivo primario dell'uniformità, portando alle variazioni di spessore che si sta cercando di prevenire. Il dispositivo di fissaggio deve essere progettato come parte del sistema totale di flusso di gas.

Bilanciare Costo e Complessità

I dispositivi di fissaggio altamente personalizzati per parti complesse forniscono i migliori risultati ma comportano un costo iniziale più elevato. Per geometrie più semplici o applicazioni meno critiche, un dispositivo di fissaggio più universale ed economico potrebbe essere sufficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di fissaggio dovrebbe essere direttamente allineata con il tuo obiettivo di produzione primario.

- Se la tua attenzione principale è massimizzare la produttività: Dai la priorità a progetti di dispositivi di fissaggio che aumentano in sicurezza la densità delle parti per lotto mantenendo uno spazio adeguato per il flusso di gas.

- Se la tua attenzione principale è il rivestimento di geometrie complesse: Investi in dispositivi di fissaggio progettati su misura che orientano le parti per garantire un'esposizione uniforme del gas a tutte le superfici critiche, inclusi i canali interni.

- Se la tua attenzione principale è la consistenza assoluta del processo: Seleziona dispositivi di fissaggio realizzati con materiali altamente stabili e non reattivi che garantiscano l'uniformità termica e minimizzino qualsiasi rischio di contaminazione.

In definitiva, considerare il fissaggio come parte integrante dell'ambiente di reazione, non solo come un supporto, è la chiave per sbloccare il pieno potenziale del tuo processo CVD.

Tabella Riassuntiva:

| Vantaggio del Fissaggio | Impatto Chiave |

|---|---|

| Copertura Uniforme del Rivestimento | Garantisce uno spessore e una qualità coerenti su tutte le superfici delle parti |

| Prevenzione dei Danni alle Parti | Fissa i componenti durante la manipolazione e la lavorazione ad alta temperatura |

| Miglioramento della Preparazione della Superficie | Migliora il flusso di gas e la stabilità termica per una migliore adesione del rivestimento |

| Aumento dell'Efficienza del Lotto | Massimizza l'uso del reattore per ridurre i costi e aumentare la produttività |

Pronto a ottimizzare il tuo processo CVD con soluzioni di fissaggio esperte? KINTEK è specializzata in sistemi avanzati di forni ad alta temperatura, inclusi i sistemi CVD/PECVD, e offre una profonda personalizzazione per soddisfare le tue esigenze uniche. La nostra forte attività di R&S e la produzione interna garantiscono risultati precisi e affidabili per il tuo laboratorio. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e qualità di rivestimento!

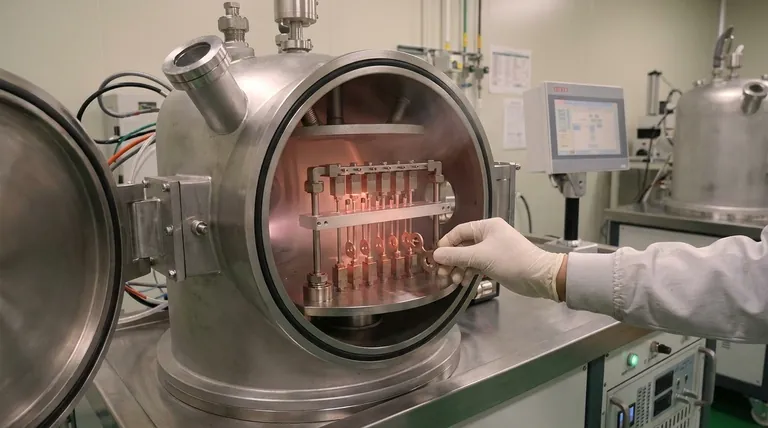

Guida Visiva

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Cos'è una macchina CVD? Costruire materiali ad alte prestazioni dal gas con precisione

- Quali sono le proprietà chiave del diamante che lo rendono un materiale semiconduttore promettente? Sblocca l'elettronica di prossima generazione

- Cos'è un sistema CVD? Ottenere una precisione a livello atomico per rivestimenti ad alte prestazioni

- Quali limitazioni presenta la CVD nel rivestimento di grandi superfici? Superare le sfide di scala con soluzioni personalizzate

- Qual è l'uso della macchina CVD? Trasformare le superfici con precisione a livello atomico