Nella sua essenza, un sistema di deposizione chimica da fase vapore (CVD) è una macchina di precisione per costruire materiali strato atomico per strato atomico. Funziona introducendo gas precursori volatili in una camera di reazione, dove si decompongono e reagiscono su una superficie riscaldata (il substrato) per formare un film solido eccezionalmente sottile e uniforme. I componenti principali del sistema — un sistema di erogazione del gas, una camera di reazione riscaldata e un sistema a vuoto — lavorano in concerto per creare un ambiente altamente controllato per questa trasformazione da gas a solido.

Un sistema CVD non serve solo ad applicare un rivestimento; è uno strumento per ingegnerizzare fondamentalmente la superficie di un materiale. Il suo vero valore risiede nella capacità di creare film durevoli e di elevata purezza con proprietà su misura anche sugli oggetti tridimensionali più complessi, un'impresa impossibile con i metodi di rivestimento convenzionali.

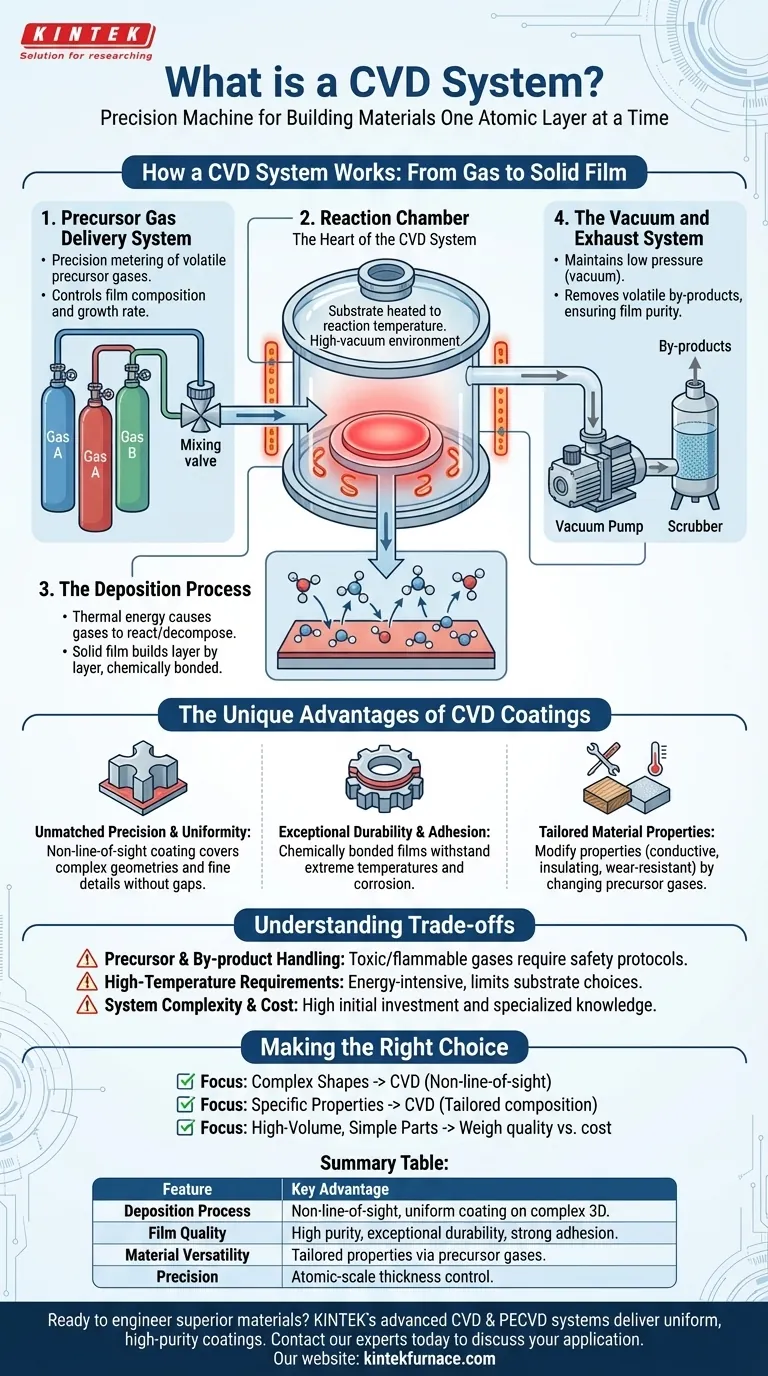

Come funziona un sistema CVD: dal gas al film solido

L'intero processo CVD è una sequenza attentamente orchestrata progettata per controllare le reazioni chimiche sulla superficie di un substrato. Ogni componente del sistema svolge un ruolo critico nel raggiungimento del risultato desiderato.

Il sistema di erogazione del gas precursore

Questo è il punto di partenza del processo. Il sistema di erogazione del gas immagazzina e dosa con precisione uno o più gas precursori volatili. Questi gas contengono gli elementi chimici necessari per costruire il film finale.

Il controllo del sistema sulla miscela di gas e sulla portata è fondamentale, poiché ciò influenza direttamente la composizione e la velocità di crescita del rivestimento finale.

La camera di reazione

La camera di reazione è il cuore del sistema CVD. È un recipiente sigillato, spesso un forno a vuoto ad alta temperatura, che ospita il substrato.

All'interno della camera, un meccanismo di riscaldamento innalza la temperatura del substrato a un punto specifico richiesto per innescare la reazione chimica. Contemporaneamente, un sistema a vuoto rimuove l'aria e mantiene un ambiente a bassa pressione preciso.

Il processo di deposizione

Una volta che il substrato è riscaldato e la camera è alla pressione corretta, vengono introdotti i gas precursori. L'energia termica del substrato caldo provoca la reazione e/o la decomposizione dei gas direttamente sulla sua superficie.

Man mano che i precursori si scompongono, depositano un film solido che è chimicamente legato al substrato. Questo processo costruisce il film strato dopo strato, garantendo eccezionale purezza e integrità strutturale.

Il sistema di vuoto e scarico

Questo sistema svolge due funzioni essenziali. In primo luogo, mantiene l'ambiente a bassa pressione (vuoto) necessario per la reazione. In secondo luogo, rimuove eventuali sottoprodotti volatili creati durante il processo di deposizione.

Rimuovendo continuamente questi gas indesiderati, il sistema assicura la purezza del film in crescita e consente al processo di deposizione di procedere in modo efficiente.

I vantaggi unici dei rivestimenti CVD

Il motivo per cui la CVD è così ampiamente utilizzata in campi come la microelettronica e i materiali avanzati è che i film che produce hanno caratteristiche difficili o impossibili da ottenere in altro modo.

Precisione e uniformità senza pari

La CVD offre un controllo eccezionale sullo spessore di un film, spesso con una precisione fino alla scala atomica.

Poiché la deposizione avviene da una fase gassosa, il rivestimento è senza linea di vista. Ciò significa che può coprire uniformemente ogni superficie, comprese geometrie interne complesse e dettagli minuti, senza i punti sottili o le lacune lasciati dai metodi a spruzzo o a sputtering.

Durabilità e adesione eccezionali

I film CVD non sono semplicemente stratificati sopra il substrato; sono chimicamente legati ad esso. Ciò crea un rivestimento eccezionalmente forte e durevole che può resistere a temperature estreme, cicli termici e ambienti corrosivi.

Proprietà del materiale su misura

La vera potenza della CVD è la sua versatilità. Modificando i gas precursori, gli operatori possono adattare con precisione le proprietà del film risultante.

Ad esempio, l'utilizzo di gas silano e ammoniaca può creare un film di nitruro di silicio duro e isolante. Il passaggio a silano e protossido di azoto produce un film di biossido di silicio, un componente fondamentale nell'elettronica. Ciò consente la creazione di film che sono conduttivi, isolanti, resistenti all'usura o chimicamente inerti.

Comprendere i compromessi

Sebbene potente, la tecnologia CVD comporta complessità e limitazioni che devono essere considerate. L'obiettività richiede il riconoscimento di queste sfide.

Gestione dei precursori e dei sottoprodotti

I gas precursori utilizzati nella CVD sono spesso tossici, infiammabili o corrosivi. Anche i sottoprodotti chimici possono essere pericolosi. Ciò richiede protocolli di sicurezza sofisticati e infrastrutture di gestione, il che aumenta il costo operativo e la complessità.

Requisiti di alta temperatura

Molti processi CVD richiedono temperature molto elevate per innescare le reazioni chimiche desiderate. Ciò consuma una notevole quantità di energia e limita i tipi di materiali substrato che possono essere utilizzati, poiché alcuni potrebbero non resistere allo stress termico.

Complessità e costo del sistema

La necessità di una gestione di gas ad alta purezza, tecnologia a vuoto e controllo preciso della temperatura rende i sistemi CVD meccanicamente complessi. Di conseguenza, presentano un elevato costo di investimento iniziale e richiedono conoscenze specialistiche per il funzionamento e la manutenzione.

Fare la scelta giusta per il tuo obiettivo

Decidere di utilizzare la CVD dipende interamente dai requisiti tecnici della tua applicazione.

- Se la tua attenzione principale è creare rivestimenti altamente uniformi e impeccabili su forme complesse: La CVD è una scelta impareggiabile grazie al suo processo di deposizione senza linea di vista.

- Se la tua attenzione principale è sviluppare materiali con specifiche proprietà elettroniche o meccaniche: La capacità di controllare con precisione la composizione del film rende la CVD uno strumento essenziale per la ricerca e la produzione.

- Se la tua attenzione principale è il trattamento superficiale ad alto volume e a basso costo per parti semplici: Devi valutare la qualità superiore della CVD rispetto alla complessità operativa e al costo del sistema rispetto a metodi più semplici come la verniciatura o la galvanica.

In definitiva, un sistema CVD fornisce un controllo a livello atomico sulla creazione di materiali, trasformando superfici semplici in componenti ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Vantaggio chiave |

|---|---|

| Processo di deposizione | Rivestimento uniforme senza linea di vista su geometrie 3D complesse |

| Qualità del film | Elevata purezza, durata eccezionale e forte adesione chimica |

| Versatilità del materiale | Proprietà su misura (conduttive, isolanti, resistenti all'usura) tramite gas precursori |

| Precisione | Controllo dello spessore su scala atomica per una creazione di film impeccabile |

Pronto a ingegnerizzare materiali superiori con precisione a livello atomico?

I sistemi CVD e PECVD avanzati di KINTEK sono progettati per soddisfare le vostre esigenze più esigenti di ricerca e produzione. Sfruttando le nostre eccezionali capacità interne di R&S e produzione, forniamo soluzioni robuste — dai modelli standard a sistemi profondamente personalizzati — che offrono i rivestimenti uniformi e di elevata purezza fondamentali per il successo nella microelettronica e nei materiali avanzati.

Contatta oggi i nostri esperti per discutere come un sistema CVD KINTEK può trasformare la tua applicazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas