La limitazione fondamentale della deposizione chimica da fase vapore (CVD) per le grandi superfici è la dimensione fisica della camera a vuoto. Sebbene il processo eccella nella creazione di rivestimenti altamente uniformi e aderenti, scalare l'ambiente sottovuoto ad alta temperatura richiesto per accogliere componenti molto grandi o ingombranti presenta significative sfide ingegneristiche ed economiche. Queste sfide vanno oltre le semplici dimensioni fisiche, addentrandosi nella difficoltà intrinseca di mantenere un controllo preciso del processo su una vasta area.

Sebbene la CVD fornisca un'adesione e una copertura del rivestimento superiori, il suo utilizzo su grandi superfici è fondamentalmente vincolato dai limiti pratici ed economici della costruzione e del funzionamento di sistemi a vuoto massicci, ad alta temperatura, garantendo al contempo condizioni di processo uniformi.

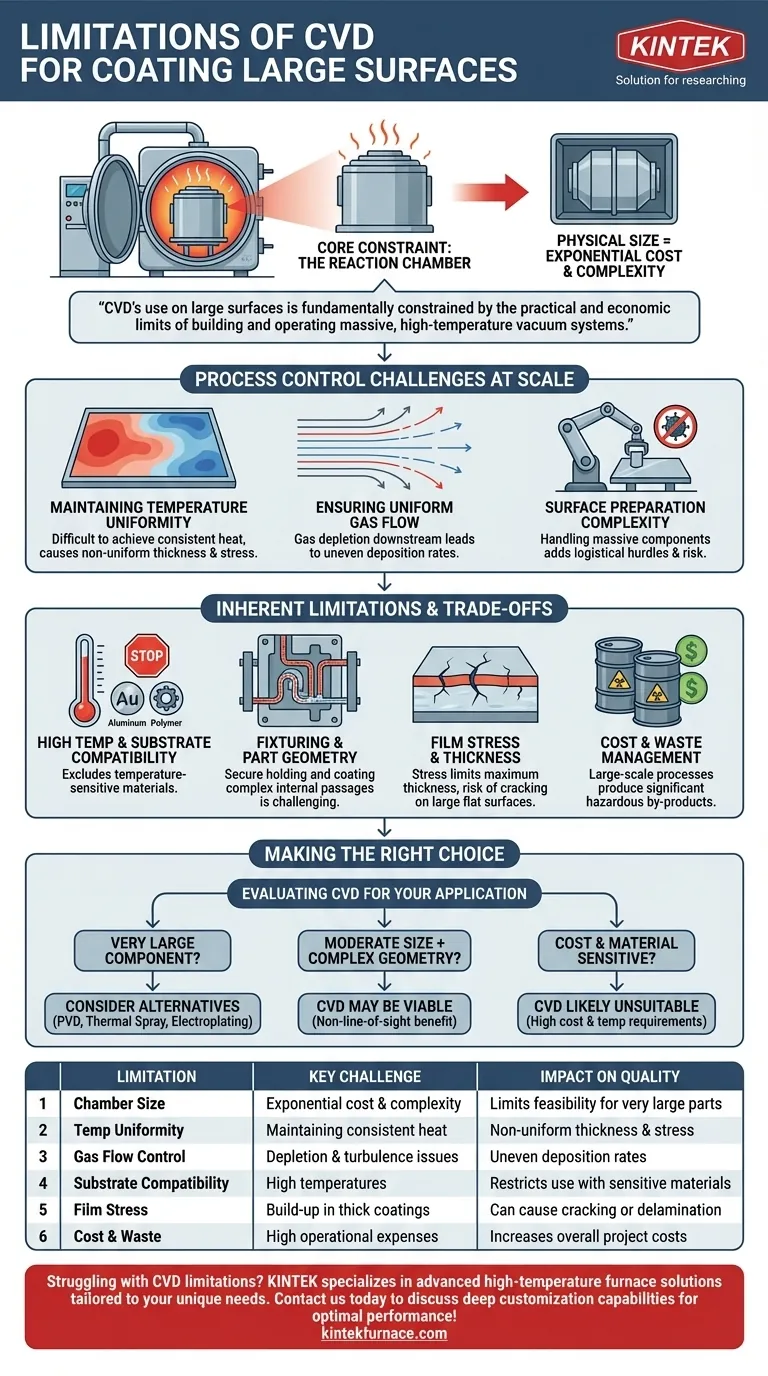

Il vincolo principale: la camera di reazione

Il cuore del processo CVD è la camera a vuoto, e le sue dimensioni sono la prima e più significativa barriera al rivestimento di componenti di grandi dimensioni.

Dimensioni fisiche e costi

Le camere CVD sono complessi recipienti ad alta pressione che devono resistere a temperature estreme e condizioni di vuoto. Aumentare le dimensioni non comporta un aumento lineare dei costi; è un salto esponenziale in complessità ingegneristica, costo dei materiali e difficoltà di fabbricazione.

Esigenze di vuoto e temperatura

Un volume maggiore della camera richiede sistemi di pompaggio più potenti e costosi per raggiungere il vuoto necessario. Ancora più importante, richiede un'enorme quantità di energia per riscaldare uniformemente alle alte temperature (spesso >800°C) necessarie per innescare la reazione chimica, rendendo il processo stesso significativamente più costoso per i pezzi di grandi dimensioni.

Sfide del controllo di processo su larga scala

Anche se viene costruita una camera sufficientemente grande, il mantenimento delle condizioni precise richieste per un rivestimento di alta qualità su una grande superficie introduce un ulteriore livello di complessità.

Mantenimento dell'uniformità della temperatura

Ottenere una temperatura costante su un componente massiccio all'interno di una camera è eccezionalmente difficile. Eventuali punti caldi o freddi sulla superficie causeranno variazioni nel tasso di reazione del rivestimento, portando a spessore, stress e prestazioni non uniformi.

Assicurare un flusso di gas uniforme

I gas precursori devono fluire uniformemente su tutta la superficie per garantire un tasso di deposizione costante. Su pezzi grandi, il gas può esaurirsi man mano che reagisce, il che significa che le aree "a valle" dell'ingresso del gas potrebbero ricevere meno precursore, con conseguente rivestimento più sottile. Prevenire la turbolenza e garantire strati limite uniformi è una sfida importante per la fluidodinamica.

Complessità della preparazione della superficie

La CVD richiede una superficie atomicamente pulita per un'adesione ottimale. Pulire, manipolare e caricare manualmente o automaticamente un componente massiccio senza introdurre contaminanti è un significativo ostacolo logistico che aumenta la complessità e il rischio complessivi del processo.

Comprendere i compromessi e le limitazioni intrinseche

Oltre alle sfide primarie della scala, altre proprietà intrinseche del processo CVD diventano più pronunciate con componenti più grandi.

Alte temperature e compatibilità del substrato

Il requisito di alta temperatura della maggior parte dei processi CVD esclude immediatamente il rivestimento di grandi componenti realizzati con materiali sensibili alla temperatura come leghe di alluminio, polimeri o alcuni acciai trattati termicamente che verrebbero indeboliti dal processo.

Fissaggio e geometria del pezzo

Progettare i fissaggi per tenere un pezzo massiccio e pesante in modo sicuro all'interno del reattore senza mascherare le superfici o interrompere il flusso di gas è un compito ingegneristico non banale. Sebbene la CVD non sia un processo a linea di vista, passaggi interni complessi su un pezzo molto grande possono comunque essere difficili da rivestire uniformemente.

Stress e spessore del film

Lo stress interno si accumula nei rivestimenti CVD man mano che crescono, il che limita lo spessore massimo raggiungibile prima che il film si incrinino o si delamini. Questo effetto può essere più problematico su grandi superfici piane che potrebbero essere più suscettibili a incurvamenti o deformazioni sotto lo stress indotto dal rivestimento.

Costo e gestione dei rifiuti

Un processo CVD su larga scala produce un volume proporzionalmente grande di sottoprodotti pericolosi e tossici. Il costo e la complessità della gestione e dello smaltimento sicuri di questi rifiuti sono fattori operativi significativi che scalano direttamente con la dimensione dei componenti da rivestire.

Fare la scelta giusta per la tua applicazione

Valutare se la CVD è appropriata richiede di bilanciare i suoi vantaggi con le sue sfide di scalabilità.

- Se il tuo obiettivo principale è rivestire un componente molto grande: Valuta criticamente se i benefici della CVD giustificano i costi elevati e gli ostacoli ingegneristici; tecnologie alternative come la deposizione fisica da fase vapore (PVD), la spruzzatura termica o l'elettroplaccatura sono spesso più pratiche.

- Se il tuo componente è moderatamente grande ma presenta geometrie interne complesse: La capacità non-line-of-sight della CVD potrebbe renderla l'unica opzione praticabile, giustificando il costo più elevato rispetto ai processi a linea di vista.

- Se il costo e la compatibilità dei materiali sono i tuoi principali fattori trainanti: Gli alti costi operativi e i requisiti di temperatura della CVD su larga scala la renderanno probabilmente una scelta inadatta per il tuo progetto.

Comprendere queste limitazioni di scalabilità è il primo passo per selezionare una strategia di rivestimento che non sia solo tecnicamente fattibile ma anche economicamente vantaggiosa per il tuo progetto.

Tabella riassuntiva:

| Limitazione | Sfida chiave | Impatto sulla qualità del rivestimento |

|---|---|---|

| Dimensioni della camera | Aumento esponenziale di costi e complessità | Limita la fattibilità per parti molto grandi |

| Uniformità della temperatura | Difficoltà nel mantenere un calore costante | Causa spessore e stress non uniformi |

| Controllo del flusso di gas | Problemi di esaurimento e turbolenza | Porta a tassi di deposizione irregolari |

| Compatibilità del substrato | Le alte temperature escludono materiali sensibili | Limita l'uso con leghe, polimeri, ecc. |

| Stress del film | Accumulo in rivestimenti spessi | Può causare incrinature o delaminazione |

| Costo e rifiuti | Costi operativi elevati e sottoprodotti pericolosi | Aumenta i costi complessivi del progetto |

Hai problemi con i limiti della CVD per le grandi superfici? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD con forti capacità di personalizzazione profonda. Che tu abbia a che fare con geometrie complesse o richieda un controllo preciso del processo, la nostra esperienza garantisce prestazioni ottimali ed efficienza dei costi. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di rivestimento e superare le sfide di scala!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione