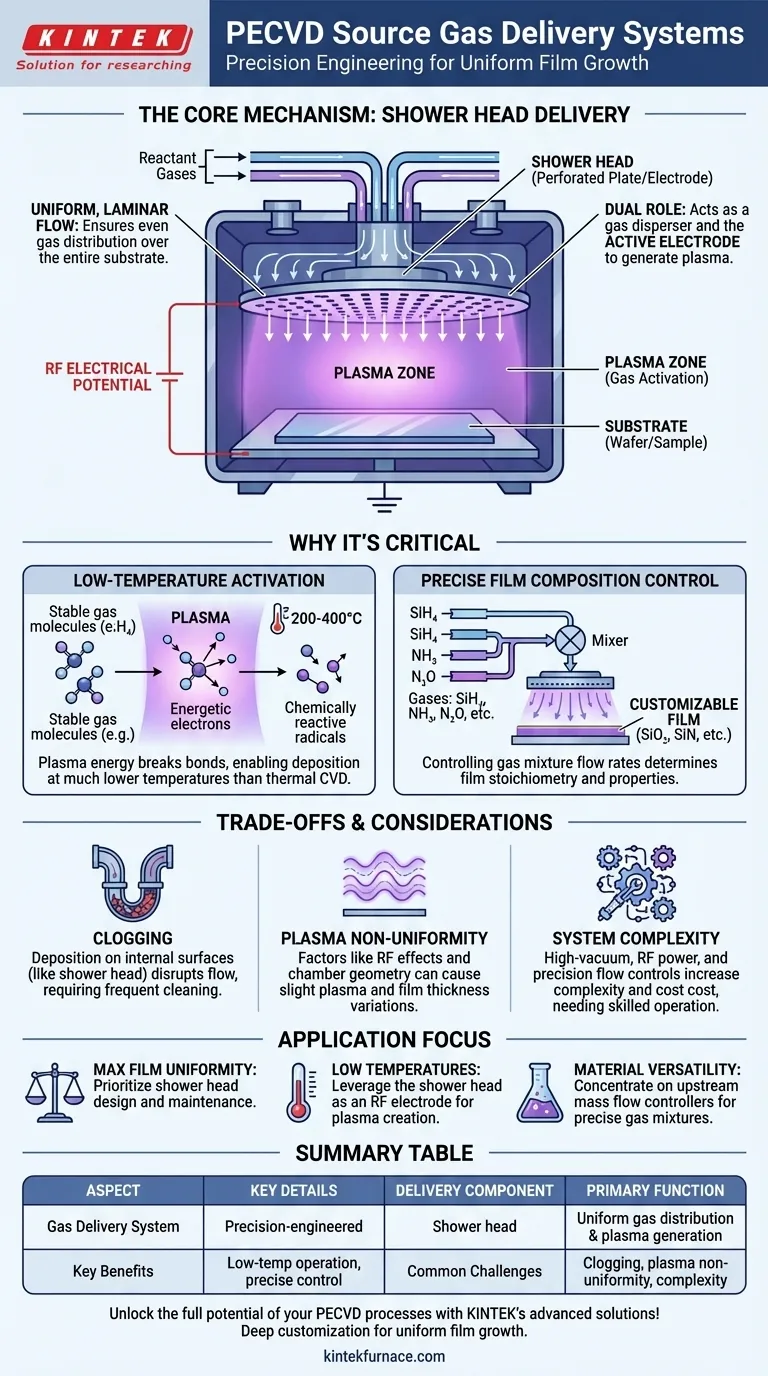

In un sistema PECVD, i gas sorgente vengono erogati nella camera di processo attraverso un componente specializzato, più comunemente uno soffione (shower head). Questa piastra forata è posizionata direttamente sopra il substrato per garantire che i gas reagenti siano distribuiti uniformemente su tutta la superficie del wafer, il che è il primo passo fondamentale per ottenere una crescita uniforme del film.

Il meccanismo di erogazione del gas nel PECVD è più di un semplice impianto idraulico; è un sistema progettato con precisione per l'uniformità. Il "soffione" non solo disperde il gas, ma è spesso l'elettrodo stesso utilizzato per innescare il plasma, collegando direttamente la distribuzione del gas al processo di reazione chimica.

Il Meccanismo Centrale: Dall'Ingresso del Gas al Plasma

La deposizione chimica da fase vapore potenziata al plasma (PECVD) si basa su un controllo preciso per creare film di alta qualità. Il sistema di erogazione del gas è la base di tale controllo.

Introduzione al Soffione (Shower Head)

Il metodo più comune per l'erogazione dei gas è il soffione (shower head). Immagina un disco metallico grande e piatto, solitamente realizzato in alluminio, con centinaia o migliaia di piccoli fori praticati con precisione.

Questo componente è montato all'interno della camera a vuoto, parallelo e a breve distanza dal substrato (il wafer o il campione in fase di rivestimento).

L'Obiettivo della Distribuzione Uniforme

La funzione principale del soffione è introdurre i gas reagenti in un flusso laminare e uniforme su tutta la superficie del substrato.

Senza questo, i gas si concentrerebbero in una zona, portando a un film più spesso su un lato del wafer rispetto all'altro, un fallimento critico nella produzione di semiconduttori.

Il Doppio Ruolo del Soffione

È fondamentale notare che il soffione non è solo un ugello passivo per il gas. Viene applicato direttamente su di esso un potenziale elettrico a radiofrequenza (RF), che lo rende un elettrodo attivo.

Questa energia a RF eccita il gas distribuito uniformemente che fluisce attraverso i fori, ionizzandolo e creando il plasma direttamente sopra il substrato. Questa integrazione dell'erogazione del gas e della generazione del plasma è un segno distintivo della moderna progettazione dei reattori PECVD.

Perché Questo Metodo È Critico per il PECVD

La duplice funzione del soffione è ciò che consente i vantaggi chiave del processo PECVD rispetto ai metodi puramente termici come il CVD convenzionale.

Attivazione dei Gas a Basse Temperature

Gli elettroni energetici all'interno del plasma, generati dal soffione, hanno energia sufficiente per rompere le stabili molecole dei gas sorgente (come il silano, SiH₄) in radicali chimicamente reattivi.

Questi radicali sono altamente reattivi e formano prontamente un film solido sulla superficie del substrato più fresco. Questa attivazione guidata dal plasma è il motivo per cui il PECVD può operare a temperature molto più basse (ad esempio, 200-400°C) rispetto al CVD termico, che richiede un calore elevato (600-800°C) per rompere gli stessi legami chimici.

Controllo della Composizione del Film

Le proprietà finali del film depositato sono determinate dalla miscela di gas alimentati nel soffione.

Controllando con precisione i flussi di diversi gas sorgente (ad esempio, silano e ammoniaca per il nitruro di silicio, o silano e protossido di azoto per il biossido di silicio), gli operatori possono controllare con precisione la stechiometria e le caratteristiche fisiche del film.

Comprensione dei Compromessi e delle Considerazioni

Sebbene efficace, il sistema di erogazione basato sul soffione presenta le proprie sfide operative che devono essere gestite.

La Sfida dell'Ostruzione

Poiché la deposizione avviene ovunque esistano i radicali reattivi, un sottile strato di film si depositerà anche sulle superfici interne della camera, incluso il soffione stesso.

Con il tempo, questo accumulo può ostruire i piccoli fori del gas, interrompendo il flusso uniforme del gas e compromettendo l'uniformità del film. Ciò richiede cicli di pulizia della camera periodici e talvolta frequenti.

Problemi di Uniformità del Plasma

Sebbene il soffione garantisca un flusso di gas uniforme, non garantisce una densità di plasma perfettamente uniforme.

Fattori come la geometria della camera, la pressione del gas e l'effetto delle onde stazionarie dell'energia a RF possono creare non uniformità nel plasma stesso. Ciò può comunque comportare leggere variazioni nello spessore o nelle proprietà del film sul wafer, un problema che i progettisti di reattori lavorano continuamente per minimizzare.

Complessità del Sistema

La combinazione di controllo preciso del flusso di gas, sistemi ad alto vuoto e generazione di potenza a RF rende i sistemi PECVD significativamente più complessi e costosi rispetto ad alcuni metodi di deposizione più semplici. Questa complessità richiede tecnici esperti per il funzionamento e la manutenzione.

Come Applicarlo al Tuo Processo

Il tuo obiettivo specifico determinerà su quale aspetto del sistema di erogazione del gas devi concentrarti maggiormente.

- Se la tua priorità principale è la massima uniformità del film: La tua priorità deve essere il design e la manutenzione del soffione, assicurandoti che rimanga pulito e non danneggiato.

- Se la tua priorità principale è la deposizione a basse temperature: La chiave è capire che la funzione del soffione come elettrodo a RF è ciò che abilita il processo a bassa temperatura creando il plasma necessario.

- Se la tua priorità principale è la versatilità del materiale: Concentrati sui controllori di flusso massico a monte che alimentano il soffione, poiché il controllo preciso della miscela di gas è ciò che ti permette di depositare una gamma di materiali come biossido di silicio e nitruro.

In definitiva, riconoscere il sistema di erogazione del gas come un componente attivo e critico è fondamentale per padroneggiare il processo PECVD e ottenere risultati coerenti e di alta qualità.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Componente di Erogazione | Soffione (piastra forata) |

| Funzione Primaria | Distribuzione uniforme del gas e generazione del plasma |

| Vantaggi Chiave | Funzionamento a bassa temperatura, controllo preciso del film |

| Sfide Comuni | Ostruzione, non uniformità del plasma, complessità del sistema |

| Applicazioni | Produzione di semiconduttori, deposizione di film sottili |

Sblocca tutto il potenziale dei tuoi processi PECVD con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, tubolari, rotativi e forni a vuoto e con atmosfera controllata. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche per una crescita uniforme del film e l'efficienza. Contattaci oggi per discutere come possiamo migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio