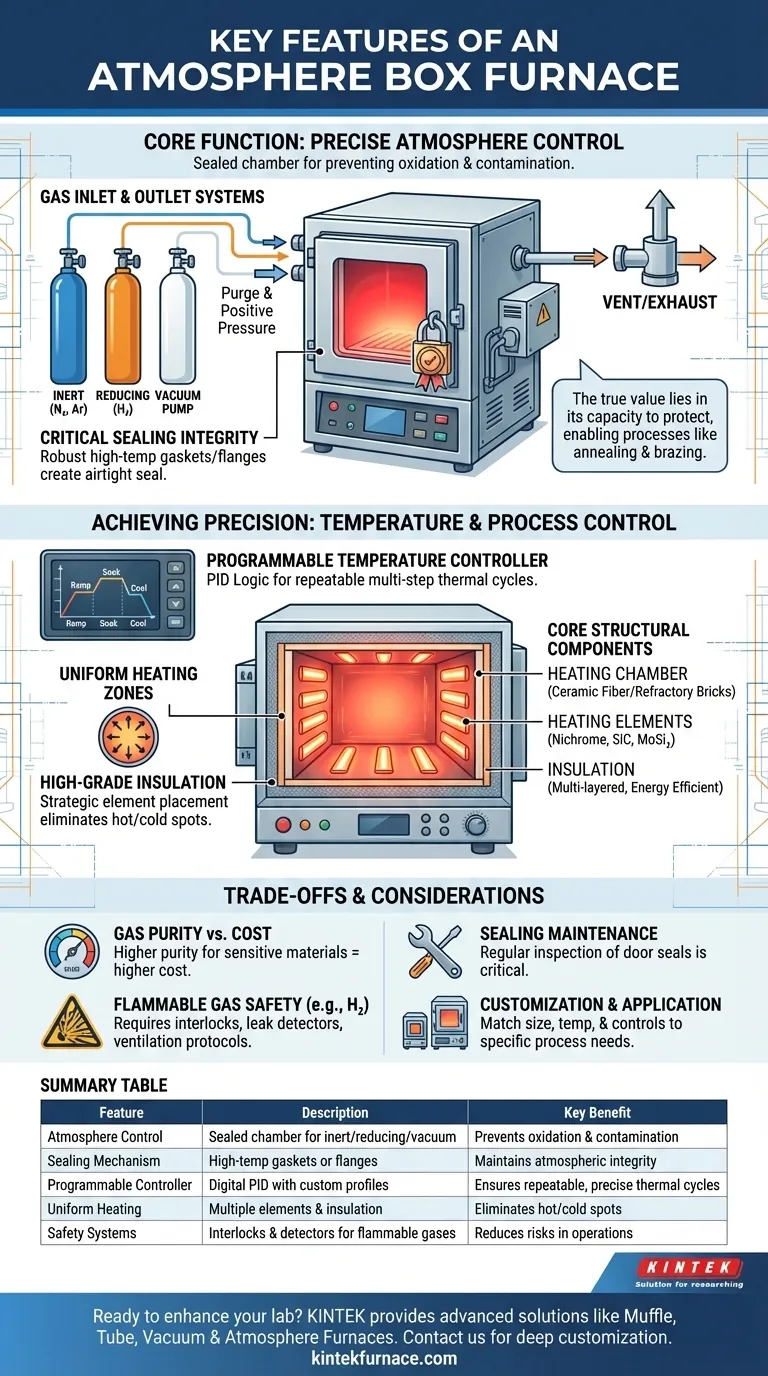

Al suo interno, un forno a scatola ad atmosfera è progettato per uno scopo primario: controllare con precisione l'ambiente gassoso circostante un materiale durante la lavorazione ad alta temperatura. A differenza di un forno standard che riscalda in aria ambiente, la sua caratteristica distintiva è una camera sigillata che consente l'introduzione di gas specifici—o la creazione di un vuoto—per prevenire ossidazione, contaminazione e altre reazioni chimiche indesiderate.

Il vero valore di un forno a scatola ad atmosfera non risiede solo nella sua capacità di riscaldare, ma nella sua capacità di proteggere. Crea un ambiente chimicamente stabile ad alte temperature, consentendo processi come ricottura, sinterizzazione o brasatura che sono impossibili all'aria aperta.

La Base: Controllo dell'Atmosfera e Integrità

La funzione centrale di questa apparecchiatura è sostituire l'aria ambiente reattiva con un ambiente controllato e prevedibile. Questa capacità si basa su diverse caratteristiche interconnesse.

Lo Scopo del Controllo dell'Atmosfera

Un'atmosfera controllata previene reazioni chimiche indesiderate sulla superficie di un materiale a temperature elevate. L'obiettivo più comune è prevenire l'ossidazione (arrugginimento o formazione di scaglie) tramite la rimozione dell'ossigeno.

Ciò si ottiene utilizzando diversi tipi di gas:

- Gas Inerti: L'Azoto (N₂) e l'Argon (Ar) sono utilizzati per creare un ambiente non reattivo per processi come la ricottura e la brasatura.

- Gas Riducenti: Una miscela di idrogeno (H₂) può essere utilizzata per rimuovere attivamente l'ossigeno dalla superficie di un materiale, un processo noto come riduzione.

- Vuoto: La rimozione di tutti i gas dalla camera fornisce l'ambiente più puro, anche se aumenta la complessità e i costi.

Sistemi di Ingresso e Uscita del Gas

Il forno comprende porte dedicate e controllori di flusso per gestire l'ambiente gassoso. Il sistema spurgare la camera dall'aria prima che inizi il riscaldamento e mantiene una leggera pressione positiva durante il funzionamento per garantire che eventuali perdite fluiscano verso l'esterno, non verso l'interno.

Il Ruolo Critico della Tenuta Stagna

Per mantenere l'integrità dell'atmosfera controllata, la porta del forno e tutte le porte di accesso devono disporre di un robusto meccanismo di tenuta stagna. Vengono utilizzate guarnizioni in silicone per alte temperature o flange metalliche lavorate con precisione per creare una tenuta ermetica, prevenendo la contaminazione da aria esterna.

Raggiungere la Precisione: Controllo della Temperatura e del Processo

Risultati coerenti e ripetibili dipendono da più del semplice controllo dell'atmosfera; richiedono un controllo rigoroso del ciclo termico.

Controllori di Temperatura Programmabili

I forni ad atmosfera moderni sono dotati di controllori digitali avanzati (spesso basati sulla logica PID) che consentono agli utenti di programmare specifici profili di temperatura. Ciò consente processi multi-step con velocità di rampa controllate, tempi di mantenimento a temperature specifiche e raffreddamento controllato.

Zone di Riscaldamento Uniformi

Per garantire che ogni parte di un componente riceva lo stesso trattamento termico, i forni di alta qualità sono progettati per una superiore uniformità della temperatura. Ciò si ottiene tramite il posizionamento strategico di più elementi riscaldanti e un isolamento di alta qualità, eliminando punti caldi o freddi all'interno della camera.

Componenti Strutturali Principali

Le prestazioni e la longevità del forno sono determinate dalla sua costruzione fisica. I componenti chiave includono:

- Camera di Riscaldamento: Spesso costruita in fibra ceramica ad alta purezza o mattoni refrattari in grado di resistere a temperature estreme pur rimanendo chimicamente inerti.

- Elementi Riscaldanti: Generano il calore e vengono scelti in base alla temperatura massima del forno. I tipi comuni includono filo di Nichel-Cromo, Carburo di Silicio (SiC) o Disilicuro di Molibdeno (MoSi₂).

- Isolamento: L'isolamento multistrato riduce al minimo la perdita di calore, il che migliora l'efficienza energetica e la stabilità della temperatura.

Comprendere i Compromessi e i Limiti

Sebbene potenti, un forno ad atmosfera introduce complessità e richiede un'attenta considerazione dei compromessi operativi.

Purezza del Gas vs. Costo

La purezza del gas di processo influisce direttamente sulla qualità del prodotto finale. Sebbene l'azoto di grado industriale standard sia sufficiente per molte applicazioni, i gas ad alta purezza sono significativamente più costosi ma necessari per materiali sensibili.

Gas Infiammabili e Sicurezza

L'uso di gas riducenti come l'idrogeno introduce un rischio significativo per la sicurezza. I forni progettati per l'idrogeno devono includere interblocchi di sicurezza obbligatori, rilevatori di perdite e protocolli di ventilazione specifici, il che aumenta il costo e la complessità dell'apparecchiatura.

Integrità della Tenuta Stagna e Manutenzione

La guarnizione della porta è un elemento soggetto a usura critico. Richiede ispezioni regolari e sostituzioni periodiche per prevenire perdite che comprometterebbero l'integrità atmosferica e rovinerebbero il processo.

Personalizzazione e Applicazione

Non esiste un modello unico per tutti. La temperatura massima del forno, le dimensioni della camera e i sistemi di controllo devono essere specificati per adattarsi all'applicazione prevista, sia essa per ricerca su piccola scala o per esigenze di produzione più ampie.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del forno giusto dipende interamente dal processo del materiale che devi eseguire.

- Se il tuo obiettivo principale è prevenire l'ossidazione (ad esempio, ricottura brillante): Dai la priorità a un forno con eccellente integrità della tenuta stagna e controllo preciso del flusso per gas inerti come Azoto o Argon.

- Se il tuo obiettivo principale è la purificazione del materiale o la deossidazione: Devi selezionare un forno specificamente progettato per gestire gas riducenti come l'idrogeno, dotato di tutti i sistemi di sicurezza necessari.

- Se il tuo obiettivo principale è la ripetibilità del processo per la produzione: Investi in un modello con un controllore programmabile avanzato e uniformità della temperatura documentata su tutta la camera di riscaldamento.

In definitiva, la scelta di un forno ad atmosfera consiste nell'adattare le sue caratteristiche di controllo specifiche alle esigenze chimiche e termiche del tuo processo di lavorazione del materiale.

Tabella Riassuntiva:

| Caratteristica | Descrizione | Beneficio Chiave |

|---|---|---|

| Controllo dell'Atmosfera | Camera sigillata per gas inerti/riducenti o vuoto | Previene ossidazione e contaminazione |

| Meccanismo di Tenuta Stagna | Guarnizioni per alte temperature o flange metalliche | Mantiene l'integrità dell'atmosfera |

| Controllore Programmabile | PID digitale con profili di temperatura personalizzati | Garantisce cicli termici precisi e ripetibili |

| Riscaldamento Uniforme | Elementi multipli e isolamento per calore uniforme | Elimina punti caldi/freddi |

| Sistemi di Sicurezza | Interblocchi e rilevatori per gas infiammabili | Riduce i rischi nelle operazioni |

Pronto a migliorare le capacità del tuo laboratorio con un forno a scatola ad atmosfera personalizzato? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera controllata, e sistemi CVD/PECVD. La nostra profonda personalizzazione assicura un adattamento preciso alle tue esigenze sperimentali uniche: contattaci oggi per discutere come possiamo ottimizzare i tuoi processi ad alta temperatura! Contattaci ora

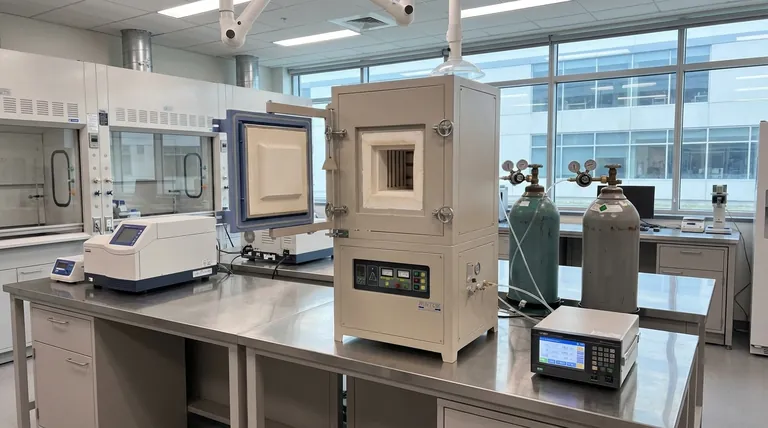

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali