La risposta definitiva è che i principali gas inerti utilizzati nei forni a vuoto sono l'argon (Ar) e l'azoto (N₂). Essi vengono introdotti nella camera del forno dopo che è stato stabilito un vuoto per creare un'atmosfera controllata e non reattiva, fondamentale per proteggere i materiali durante la lavorazione ad alta temperatura.

La scelta di un gas inerte non è un semplice dettaglio di secondo piano; è una variabile di processo critica. Mentre sia l'argon che l'azoto prevengono l'ossidazione distruttiva, la scelta tra i due dipende da un cruciale equilibrio tra la reattività chimica del materiale in lavorazione, la purezza richiesta del prodotto finale e il costo operativo complessivo.

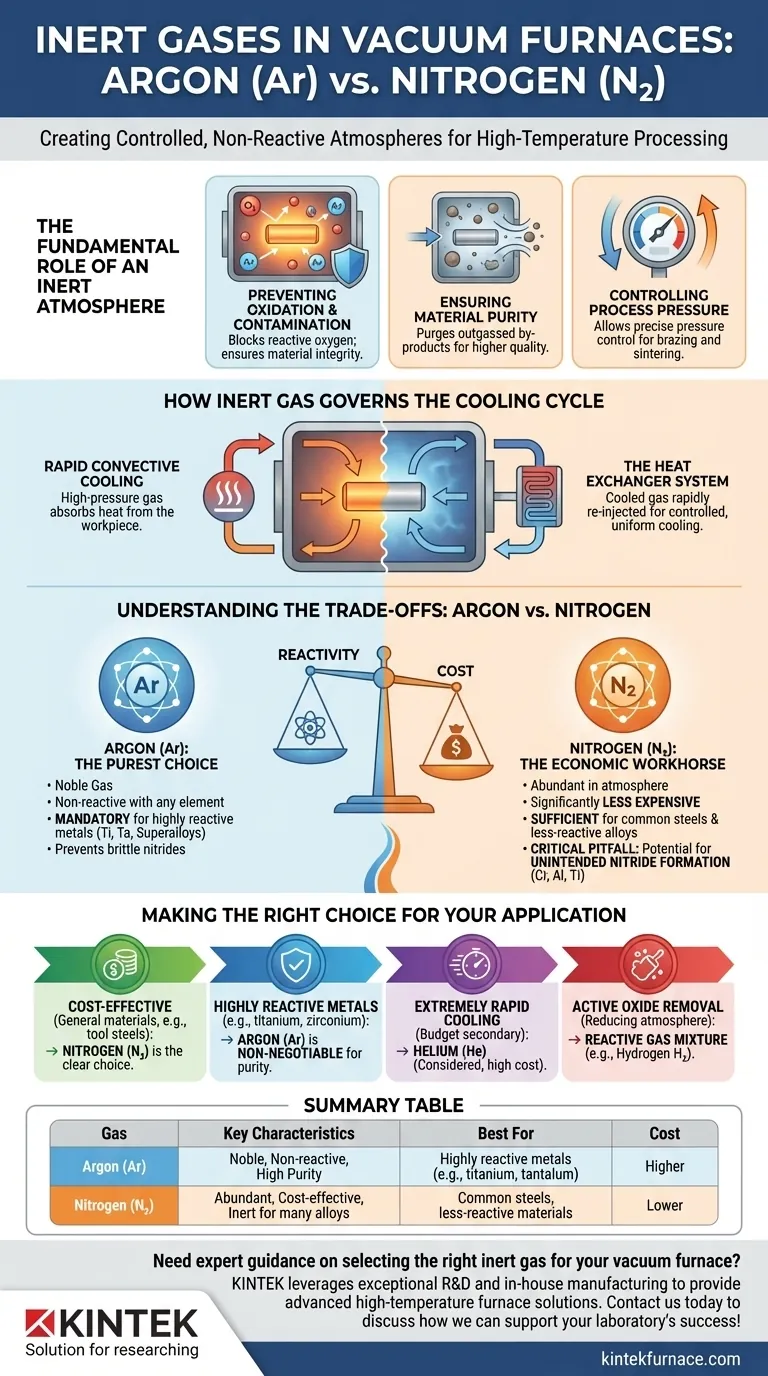

Il Ruolo Fondamentale di un'Atmosfera Inerte

Un forno a vuoto rimuove innanzitutto i gas reattivi dalla camera, principalmente l'ossigeno. Tuttavia, un vuoto perfetto è spesso impraticabile o indesiderabile. Il riempimento con un gas inerte svolge diverse funzioni essenziali.

Prevenzione dell'Ossidazione e della Contaminazione

Alle temperature estreme all'interno di un forno, la maggior parte dei materiali diventa altamente reattiva. Qualsiasi ossigeno residuo causerebbe immediatamente l'ossidazione, compromettendo l'integrità del materiale.

Un gas inerte fornisce un ambiente sicuro e non reattivo. Questo previene reazioni chimiche indesiderate, assicurando che materiali come leghe ad alta resistenza o metalli puri mantengano le loro caratteristiche specifiche.

Assicurare la Purezza del Materiale

Il processo di riscaldamento può far sì che i materiali rilascino sottoprodotti, un fenomeno noto come degassamento.

Un'atmosfera inerte aiuta a purgare questi contaminanti rilasciati dalla zona di riscaldamento. Questa rimozione continua dei sottoprodotti durante il processo si traduce in un prodotto finale con una purezza significativamente maggiore.

Controllo della Pressione di Processo

Molti processi termici avanzati richiedono una specifica pressione parziale, non un vuoto spinto. Ciò è impossibile da ottenere senza l'introduzione di un gas.

Rifornendo con argon o azoto, gli operatori possono controllare con precisione la pressione della camera. Questo controllo della pressione è vitale per processi come la brasatura o la sinterizzazione, dove può influenzare il flusso e la densità del materiale.

Come il Gas Inerte Governa il Ciclo di Raffreddamento

Oltre a creare un ambiente passivo, il gas inerte svolge un ruolo attivo e critico nella fase di raffreddamento di un ciclo di forno, spesso chiamata tempra.

Consentire il Raffreddamento Convettivo Rapido

Il vuoto è un eccellente isolante, il che significa che impedisce anche al calore di fuoriuscire. Per raffreddare rapidamente i pezzi, il calore deve essere rimosso attivamente.

L'introduzione di un gas inerte ad alta pressione nella zona calda consente il raffreddamento convettivo. Il gas assorbe il calore dal pezzo caldo e viene quindi fatto circolare via.

Il Sistema Scambiatore di Calore

Questo processo è gestito da un sistema a circuito chiuso. Il gas caldo viene prelevato dalla camera del forno e fatto passare attraverso uno scambiatore di calore, che lo raffredda fino a temperatura ambiente.

Questo gas denso e raffreddato viene quindi reiniettato nel forno ad alta velocità, sottraendo rapidamente e uniformemente il calore dal prodotto. Questo raffreddamento controllato e rapido è essenziale per ottenere specifiche proprietà metallurgiche e durezza nei metalli.

Comprendere i Compromessi: Argon vs. Azoto

La scelta tra i due gas primari è una decisione ingegneristica critica basata sulla scienza dei materiali e sull'economia.

Argon (Ar): La Scelta Più Pura

L'argon è un gas nobile, il che significa che è quasi completamente non reattivo con qualsiasi altro elemento a qualsiasi temperatura.

Ciò lo rende la scelta obbligata per la lavorazione di metalli altamente reattivi come titanio, tantalio e alcune superleghe a base di nichel. L'uso di azoto con questi materiali comporterebbe la formazione di nitruri fragili, rovinando il componente.

Azoto (N₂): Il Cavallo di Battaglia Economico

L'azoto è molto più abbondante nell'atmosfera rispetto all'argon, rendendolo significativamente meno costoso.

Per la stragrande maggioranza delle applicazioni di trattamento termico che coinvolgono acciai comuni e altre leghe meno reattive, l'azoto fornisce un'atmosfera inerte perfettamente sufficiente. La sua economicità lo rende la scelta predefinita quando possibile.

La Critica Insidia: Formazione Inintenzionale di Nitruri

Il principale compromesso con l'azoto è il suo potenziale di reagire con alcuni elementi ad alte temperature. Elementi come cromo, alluminio e titanio possono legarsi con l'azoto per formare nitruri.

Sebbene a volte questo sia un risultato desiderabile (in un processo di indurimento superficiale chiamato nitrurazione), è spesso una forma di contaminazione non intenzionale e dannosa che altera le proprietà del materiale. Un'accurata verifica della compatibilità dei materiali è essenziale prima di utilizzare l'azoto.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo materiale, i requisiti di processo e il budget determineranno la selezione ottimale del gas.

- Se il tuo obiettivo primario è l'economicità per materiali generici (es. acciai per utensili): L'azoto è la scelta chiara, offrendo sufficiente inerzia a un costo molto inferiore.

- Se il tuo obiettivo primario è la lavorazione di metalli altamente reattivi (es. titanio, zirconio): L'argon è non negoziabile per prevenire la formazione di nitruri e garantire la massima purezza del materiale.

- Se il tuo obiettivo primario è un raffreddamento estremamente rapido e il budget è secondario: L'elio, con la sua superiore conduttività termica, può essere considerato, ma il suo costo elevato e la difficoltà di contenimento sono i principali svantaggi.

- Se il tuo obiettivo primario è la rimozione attiva dell'ossido, non l'inerzia: Viene utilizzata una miscela di gas reattivi contenente idrogeno, che rimuove attivamente l'ossigeno dalle superfici in un'atmosfera riducente.

Comprendendo questi principi fondamentali, puoi selezionare un'atmosfera che contribuisca attivamente alla qualità e all'integrità del tuo prodotto finale.

Tabella Riepilogativa:

| Gas | Caratteristiche Chiave | Ideale Per | Costo |

|---|---|---|---|

| Argon (Ar) | Gas nobile, non reattivo, alta purezza | Metalli altamente reattivi (es. titanio, tantalio) | Superiore |

| Azoto (N₂) | Abbondante, economico, inerte per molte leghe | Acciai comuni, materiali meno reattivi | Inferiore |

Hai bisogno di una guida esperta sulla selezione del gas inerte giusto per il tuo forno a vuoto? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, aiutandoti a raggiungere la purezza del materiale e l'efficienza del processo ottimali. Contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas