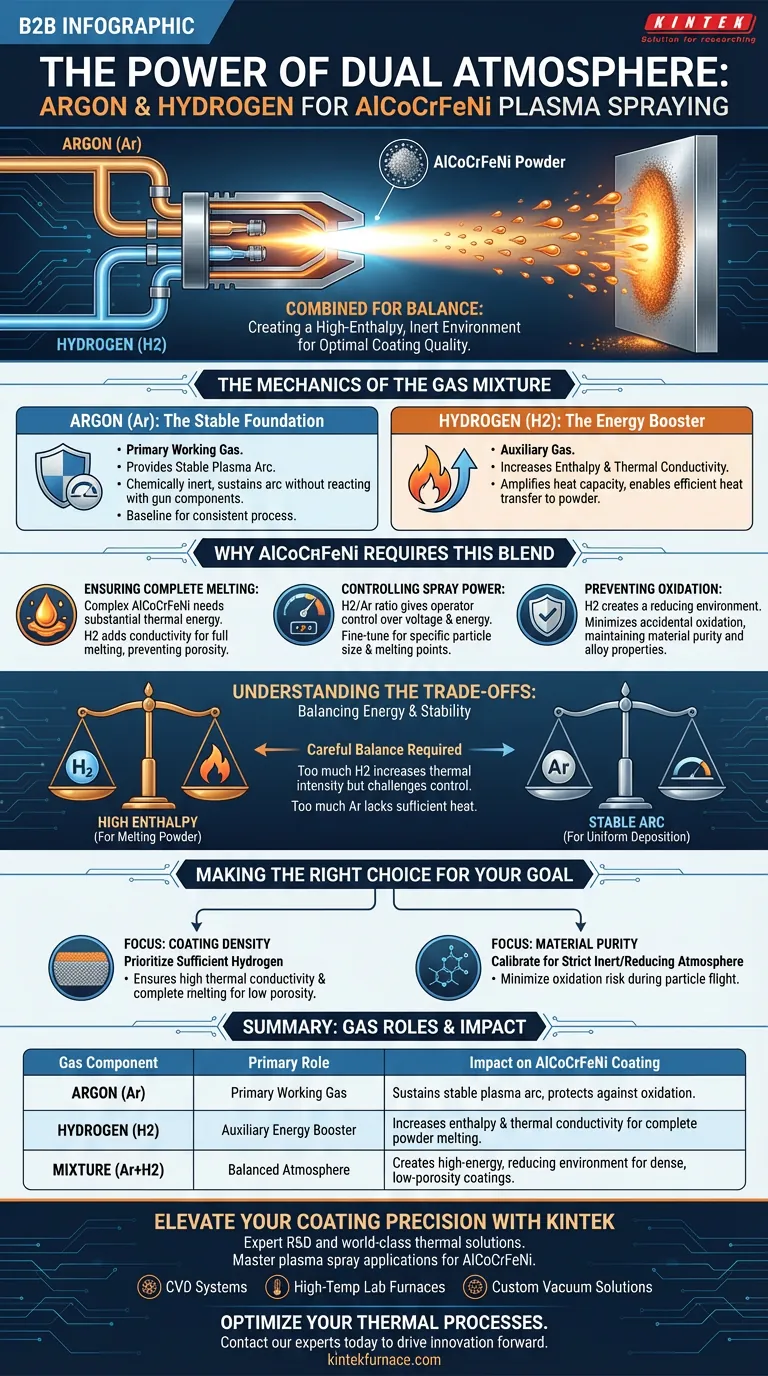

Argon e Idrogeno vengono utilizzati insieme per creare un ambiente termico equilibrato che massimizza la qualità del rivestimento proteggendo il materiale. L'Argon funge da gas stabilizzante primario per mantenere l'arco al plasma, mentre l'Idrogeno agisce come gas ausiliario ad alta energia che aumenta il calore e la conducibilità della fiamma per garantire la completa fusione della polvere AlCoCrFeNi.

La combinazione di Argon e Idrogeno fornisce un ambiente inerte ad alta entalpia essenziale per la lavorazione di leghe complesse. Mentre l'Argon crea un nucleo di plasma stabile, l'Idrogeno agisce come amplificatore termico, fornendo l'intensa energia richiesta per fondere completamente le particelle di AlCoCrFeNi senza causare ossidazione dannosa.

La Meccanica della Miscela di Gas

Le Fondamenta: Argon (Ar)

L'Argon agisce come gas di lavoro primario nel processo di spruzzatura al plasma. Il suo ruolo fondamentale è fornire un arco al plasma stabile.

Poiché l'Argon è chimicamente inerte, sostiene l'arco elettrico senza reagire con i componenti interni della pistola al plasma. Questa stabilità è il requisito di base per un processo di spruzzatura coerente e controllabile.

Il Booster Energetico: Idrogeno (H2)

L'Idrogeno viene introdotto come gas ausiliario per alterare radicalmente le proprietà della fiamma al plasma. La sua funzione principale è aumentare l'entalpia (contenuto di calore) e la conducibilità termica del plasma.

Mentre l'Argon crea l'arco, ha una capacità termica relativamente bassa. L'aggiunta di Idrogeno consente al pennacchio di plasma di trasportare molta più energia e trasferire quel calore in modo più efficiente alle particelle di polvere iniettate nel flusso.

Perché AlCoCrFeNi Richiede Questa Miscela Specifica

Garantire la Fusione Completa

AlCoCrFeNi è una complessa lega ad alta entropia che richiede un'energia termica sostanziale per passare dallo stato solido in polvere allo stato liquido durante il suo breve tempo di volo.

La miscela Argon-Idrogeno garantisce la fusione completa della polvere. Senza la conducibilità termica aggiunta fornita dall'Idrogeno, le particelle potrebbero rimanere semi-fuse, portando a un rivestimento poroso o debolmente legato.

Controllo della Potenza di Spruzzatura

Il rapporto tra Idrogeno e Argon offre all'operatore un controllo diretto sulla potenza di spruzzatura.

Regolando il contenuto di Idrogeno, è possibile ottimizzare la tensione e l'energia totale erogata dalla pistola al plasma. Questa capacità consente una manipolazione precisa del processo per adattarsi alla specifica dimensione delle particelle e al punto di fusione della lega AlCoCrFeNi.

Prevenire l'Ossidazione

Mantenere la purezza del materiale è fondamentale per le leghe ad alta entropia. L'atmosfera di Argon-Idrogeno crea uno scudo protettivo attorno alle particelle fuse.

Questa miscela crea un ambiente riducente che minimizza l'ossidazione accidentale del rivestimento durante l'applicazione. Assicura che la composizione chimica del rivestimento depositato corrisponda strettamente alla polvere originale, preservando le proprietà previste della lega.

Comprendere i Compromessi

Bilanciare Energia e Stabilità

Mentre l'Idrogeno fornisce il calore necessario, aggiunge complessità al controllo del processo. La miscela deve essere attentamente bilanciata; fare affidamento esclusivamente sull'Argon fornirebbe stabilità ma calore insufficiente per questa lega.

Al contrario, una miscela aggressiva ricca di Idrogeno aumenta l'intensità termica. È necessario bilanciare la necessità di alta entalpia (per fondere la polvere) con la necessità di mantenere un arco stabile e non turbolento che depositi il materiale in modo uniforme.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottimizzare l'atmosfera del tuo processo significa bilanciare l'energia termica con la stabilità dell'arco.

- Se il tuo obiettivo principale è la densità del rivestimento: Dai priorità a una miscela con sufficiente Idrogeno per garantire un'elevata conducibilità termica e una completa fusione delle particelle, che riduce la porosità.

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che le portate di gas siano calibrate per mantenere un'atmosfera rigorosamente inerte/riducente, minimizzando qualsiasi rischio di ossidazione durante il volo delle particelle.

Sfruttando l'Argon per la stabilità e l'Idrogeno per l'energia, garantisci un rivestimento AlCoCrFeNi robusto e privo di ossidazione che funziona in modo affidabile in applicazioni esigenti.

Tabella Riassuntiva:

| Componente del Gas | Ruolo Primario | Impatto sul Rivestimento AlCoCrFeNi |

|---|---|---|

| Argon (Ar) | Gas di lavoro primario | Mantiene un arco al plasma stabile e protegge dall'ossidazione. |

| Idrogeno (H2) | Booster energetico ausiliario | Aumenta l'entalpia e la conducibilità termica per la completa fusione della polvere. |

| Miscela (Ar+H2) | Atmosfera equilibrata | Crea un ambiente ad alta energia e riducente per rivestimenti densi e a bassa porosità. |

Eleva la Precisione dei Tuoi Rivestimenti con KINTEK

La precisione nella lavorazione termica è la chiave per ottenere rivestimenti AlCoCrFeNi ad alte prestazioni. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce le soluzioni termiche avanzate necessarie per padroneggiare le tue applicazioni di spruzzatura al plasma.

Sia che tu abbia bisogno di sistemi CVD specializzati, forni da laboratorio ad alta temperatura o soluzioni sottovuoto personalizzabili, le nostre attrezzature sono progettate per soddisfare le rigorose esigenze della lavorazione di leghe ad alta entropia. Garantisci la completa purezza del materiale e una densità ottimale con tecnologia su misura per le tue esigenze uniche di ricerca e produzione.

Pronto a ottimizzare i tuoi processi termici? Contatta i nostri esperti oggi stesso per scoprire come i sistemi personalizzabili di KINTEK possono guidare la tua innovazione.

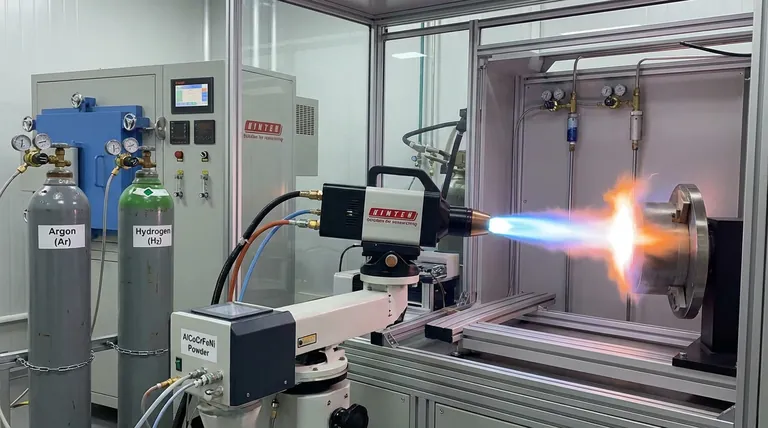

Guida Visiva

Riferimenti

- Rong Chen, Peng Song. Initial Oxidation Behavior of AlCoCrFeNi High-Entropy Coating Produced by Atmospheric Plasma Spraying in the Range of 650 °C to 1000 °C. DOI: 10.3390/ma17030550

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali applicazioni hanno i forni a atmosfera nella produzione di celle solari? Aumentare l'efficienza con una lavorazione termica controllata

- Perché le sfere di nitruro di boro con leganti devono essere sottoposte a trattamento termico all'aria? Sblocca la massima conducibilità termica

- In che modo l'atmosfera differisce tra forni a tubo e forni a scatola? Ottimizza il tuo processo di trattamento termico

- Quale ruolo protettivo svolge un flusso costante di gas inerte nella sinterizzazione a atmosfera dinamica? Migliorare l'integrità del materiale

- Quali sono i vantaggi principali di un forno a atmosfera sperimentale a scatola? Ottenere un controllo ambientale preciso per materiali avanzati

- In che modo la versatilità di un forno a atmosfera controllata avvantaggia la lavorazione dei materiali? Sblocca l'ingegneria dei materiali di precisione

- Qual è il meccanismo con cui un'atmosfera riducente migliora le prestazioni della ferrite Mn-Zn? Sbloccare l'eccellenza magnetica

- Quali tipi di atmosfere possono essere create in un forno a muffola con protezione atmosferica? Padroneggiare la lavorazione dei materiali con precisione