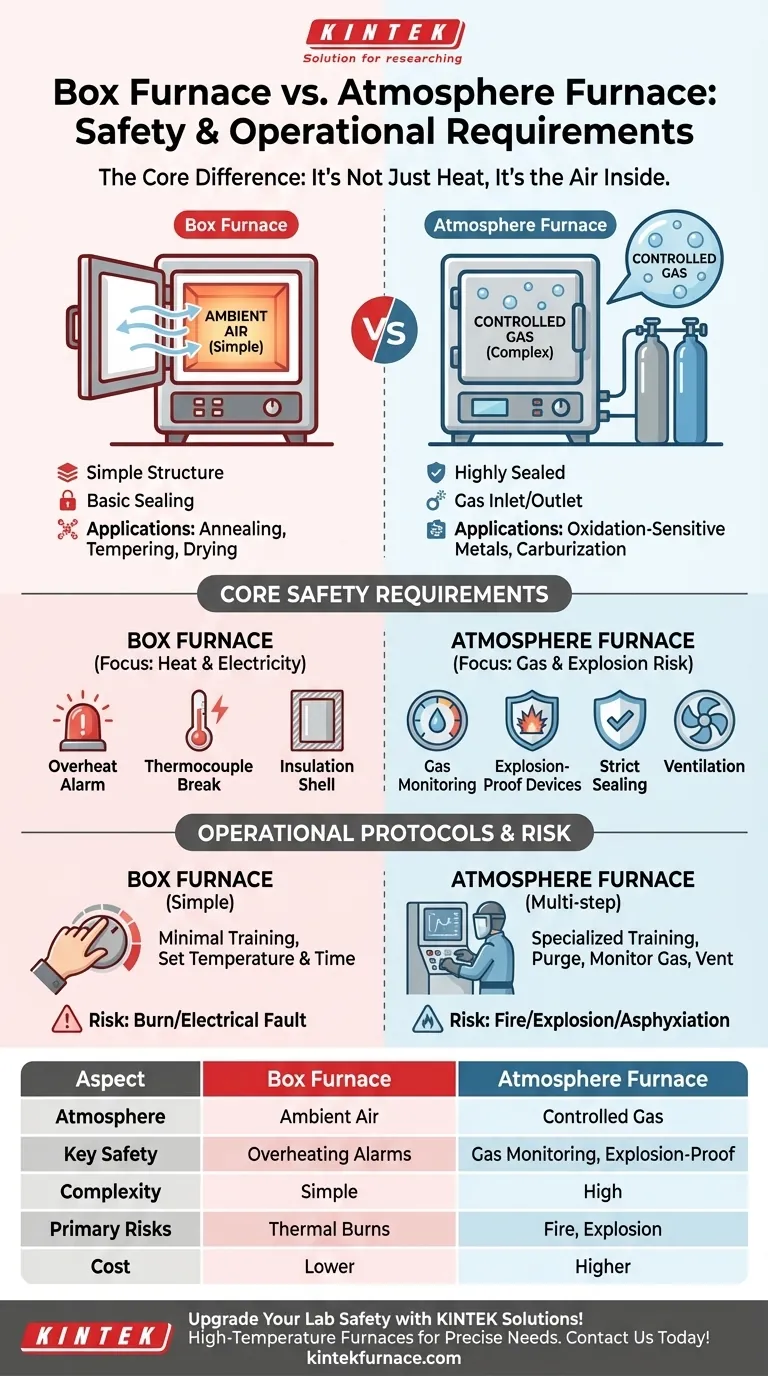

In breve, i requisiti di sicurezza e operativi per un forno a muffola sono semplici, concentrandosi sulla protezione di base da alte temperature ed elettrica. Un forno ad atmosfera, tuttavia, ha requisiti molto più stringenti a causa dell'uso di gas potenzialmente infiammabili ed esplosivi, che richiedono monitoraggio specializzato dei gas, sistemi antideflagranti e operatori altamente qualificati.

La differenza fondamentale non è il calore, ma l'aria all'interno. Un forno a muffola opera in aria ambiente, rendendo i suoi protocolli di sicurezza semplici. Un forno ad atmosfera sostituisce quell'aria con un gas controllato, introducendo rischi significativi che dettano ogni aspetto della sua progettazione, sicurezza e funzionamento.

La differenza fondamentale: l'atmosfera operativa

L'ambiente operativo all'interno del forno è il fattore più importante che determina la sua sicurezza e complessità. Questo detta l'intera filosofia di progettazione del forno.

Forni a muffola: semplicità nell'aria

Un forno a muffola è fondamentalmente una camera ad alta temperatura che opera in un ambiente di aria naturale. La sua struttura è relativamente semplice, con una sigillatura di base sullo sportello del forno.

Questo design è ideale per processi di trattamento termico convenzionali come ricottura, tempra o essiccazione, dove l'ossidazione del materiale dall'aria è accettabile o desiderata.

Forni ad atmosfera: precisione sotto controllo

Un forno ad atmosfera è progettato per sostituire l'aria con un gas specifico e controllato. Questo può essere un gas protettivo come l'azoto o un gas inerte per prevenire l'ossidazione, o un gas reattivo come l'idrogeno per un ambiente riducente.

Questa capacità è essenziale per la lavorazione di metalli sensibili all'ossidazione (come le leghe di titanio), la metallurgia delle polveri e processi speciali come la carburazione. Per raggiungere questo obiettivo, il forno richiede una struttura altamente sigillata, completa di sistemi dedicati di ingresso/uscita gas e controlli di pressione.

Confronto dei requisiti di sicurezza di base

Mentre entrambi i forni hanno a che fare con il calore estremo, l'introduzione di gas specializzati in un forno ad atmosfera crea una classe di rischio completamente diversa.

Per tutti i forni: gestione del calore e dell'elettricità

Entrambi i tipi di forno devono avere sistemi di sicurezza fondamentali per gestire i rischi intrinseci delle alte temperature.

Questi includono allarmi e arresti automatici per surriscaldamento, sottotemperatura e rotture delle termocoppie. Un involucro a doppio strato con isolamento di alta qualità è standard, garantendo che la superficie esterna rimanga abbastanza fredda da prevenire scottature all'operatore.

Per i forni ad atmosfera: gestione del gas e rischio di esplosione

I forni ad atmosfera richiedono tutte le protezioni di base più una suite di sistemi avanzati per gestire i pericoli legati al gas. Il rischio non è più solo una scottatura, ma un potenziale incendio, esplosione o asfissia.

I requisiti aggiuntivi chiave includono:

- Sistemi di monitoraggio del gas: Per controllare continuamente le perdite e garantire la corretta composizione atmosferica.

- Dispositivi antideflagranti: Come valvole di sovrapressione e parascintille, specialmente quando si usano gas infiammabili come l'idrogeno.

- Sigillatura rigorosa: Per prevenire la fuoriuscita di gas pericolosi o l'ingresso di ossigeno, che potrebbe creare una miscela esplosiva.

Protocolli operativi: una storia di due complessità

La differenza di complessità è più evidente nelle procedure operative quotidiane e nel livello di abilità richiesto.

Funzionamento di un forno a muffola

L'operazione è diretta e richiede una formazione minima specializzata. Un operatore tipicamente imposta la temperatura e il tempo desiderati, carica il materiale e attende il completamento del ciclo osservando le precauzioni di base per le alte temperature.

Funzionamento di un forno ad atmosfera

L'utilizzo di un forno ad atmosfera è un processo multi-fase e ad alto rischio che richiede un operatore professionalmente formato.

I protocolli prevedono non solo l'impostazione della temperatura, ma anche la spurgo della camera dall'aria, l'introduzione del gas specifico, il mantenimento di una precisa pressione e composizione atmosferica e lo sfiato sicuro del gas dopo il ciclo. Il monitoraggio continuo e l'adesione a rigorosi protocolli di sicurezza sono non negoziabili.

Comprendere i compromessi: costo vs. capacità

La scelta tra questi forni si riduce a un chiaro compromesso tra capacità di processo, costo e complessità.

Implicazioni strutturali ed economiche

La struttura semplice di un forno a muffola lo rende meno costoso da produrre e più facile da mantenere. La sua bassa complessità operativa si traduce in costi di gestione inferiori.

La necessità di un forno ad atmosfera di una camera perfettamente sigillata, sistemi di erogazione del gas, controlli di pressione e monitoraggio avanzato della sicurezza lo rende significativamente più complesso e costoso da costruire, installare e mantenere.

Rischio e abilità dell'operatore

Il rischio principale con un forno a muffola è una scottatura termica o un guasto elettrico, che può essere gestito con una formazione standard sulla sicurezza industriale.

I rischi associati a un forno ad atmosfera sono molto più gravi. La necessità di gestire gas infiammabili, esplosivi o asfissianti richiede un livello più elevato di cultura della sicurezza istituzionale e operatori con formazione specializzata e certificata.

Fare la scelta giusta per la tua applicazione

I requisiti del tuo processo detteranno il tipo di forno necessario, ma devi essere preparato a soddisfare le corrispondenti esigenze di sicurezza e operative.

- Se il tuo obiettivo principale è il trattamento termico generale in aria (ricottura, tempra, essiccazione): Un forno a muffola è la scelta sicura, semplice ed economica.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili all'ossidazione o richiede un'atmosfera chimica specifica: Un forno ad atmosfera è essenziale, ma devi impegnarti a un investimento significativo in sistemi di sicurezza avanzati e rigorosa formazione degli operatori.

In definitiva, i tuoi obiettivi materiali e di processo determinano il forno, ma i protocolli di sicurezza associati a tale scelta sono assoluti.

Tabella riassuntiva:

| Aspetto | Forno a muffola | Forno ad atmosfera |

|---|---|---|

| Atmosfera operativa | Aria ambiente | Gas controllato (es. azoto, idrogeno) |

| Caratteristiche chiave di sicurezza | Allarmi di surriscaldamento, isolamento | Monitoraggio gas, sistemi antideflagranti, sigillatura rigorosa |

| Complessità operativa | Semplice, formazione minima | Elevata, richiede formazione specializzata e protocolli a più fasi |

| Rischi primari | Scottature termiche, guasti elettrici | Incendio, esplosione, asfissia |

| Applicazioni ideali | Ricottura, tempra, essiccazione in aria | Materiali sensibili all'ossidazione, metallurgia delle polveri, carburazione |

Migliora la sicurezza e l'efficienza del tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera e sistemi CVD/PECVD. Le nostre forti capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono migliorare i tuoi processi e i protocolli di sicurezza!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore