In breve, un'atmosfera chimicamente reattiva viene utilizzata in un forno per provocare intenzionalmente una reazione chimica sulla superficie di un materiale. Questo processo è una forma di ingegneria delle superfici, deliberatamente progettata per aggiungere o rimuovere elementi al fine di modificare le proprietà fondamentali del materiale, come aumentarne la durezza superficiale o la resistenza alla corrosione.

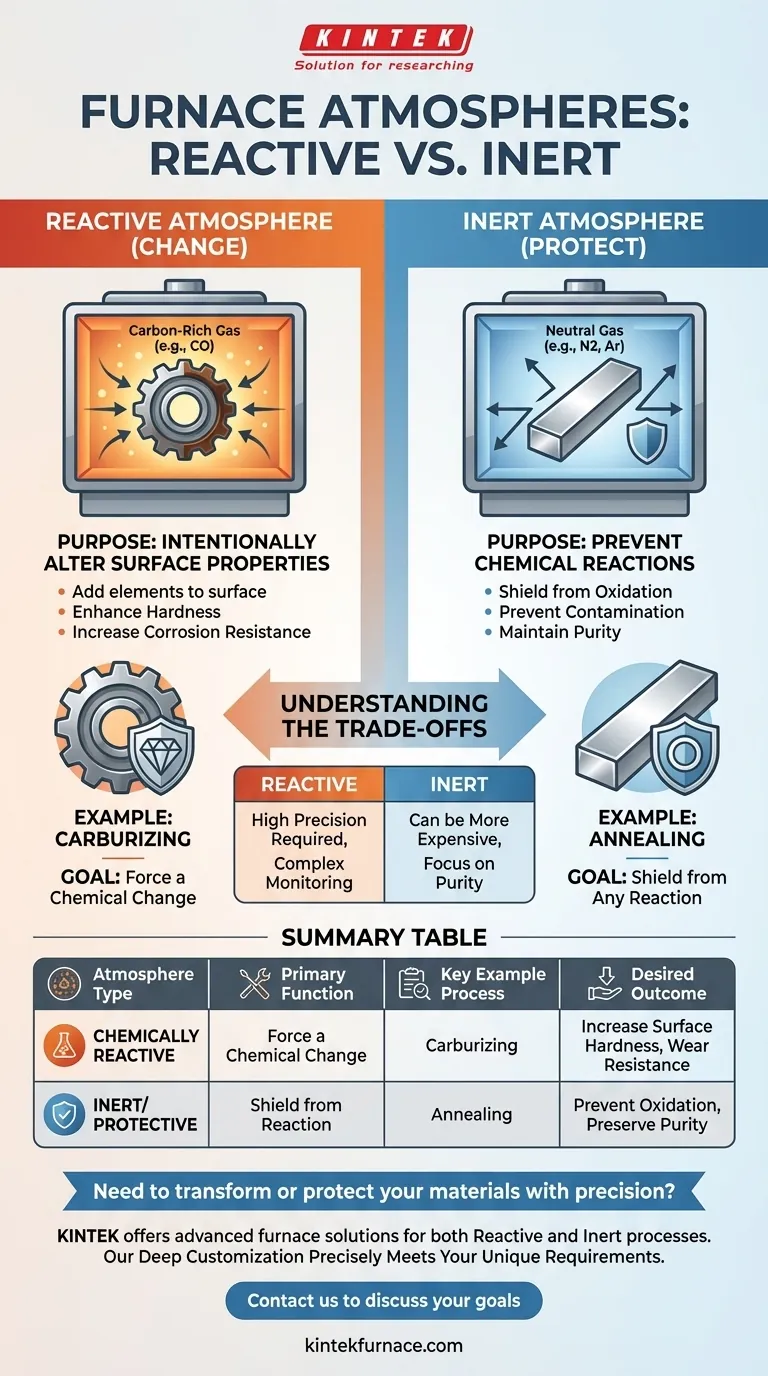

Lo scopo principale di un'atmosfera di forno non è sempre la protezione. È una scelta ingegneristica critica: si utilizza un'atmosfera per proteggere il materiale dal cambiamento (un'atmosfera inerte) o per forzare un cambiamento specifico su di esso (un'atmosfera reattiva).

Le due funzioni di un'atmosfera di forno

Ad alte temperature, la maggior parte dei materiali è altamente suscettibile alle reazioni con l'aria circostante, in particolare con l'ossigeno. Un'atmosfera di forno controllata viene introdotta per gestire queste reazioni, servendo uno di questi due scopi distinti.

Scopo 1: Modificare il materiale (Atmosfera reattiva)

Un'atmosfera chimicamente reattiva viene utilizzata quando l'obiettivo è alterare fondamentalmente la superficie del materiale lavorato.

I gas vengono introdotti intenzionalmente per reagire con il pezzo, creando una nuova composizione superficiale con proprietà migliorate. Questa è una tecnica comune in metallurgia e scienza dei materiali.

Un esempio primario è la cementazione. In questo processo, un'atmosfera ricca di carbonio (utilizzando gas come il monossido di carbonio) viene utilizzata per diffondere atomi di carbonio nella superficie dell'acciaio, aumentandone significativamente la durezza e la resistenza all'usura.

Scopo 2: Proteggere il materiale (Atmosfera inerte)

Un'atmosfera inerte o protettiva viene utilizzata per il motivo opposto: prevenire qualsiasi reazione chimica.

Gas come azoto o argon vengono utilizzati per spostare l'ossigeno e altri elementi reattivi. Ciò crea un ambiente neutro che protegge il materiale dall'ossidazione, dalla contaminazione e da altri cambiamenti indesiderati.

Questo approccio è fondamentale per processi come la ricottura, dove l'obiettivo è ammorbidire un metallo e alleviare le tensioni interne senza alterarne la composizione chimica o la finitura superficiale.

Comprendere i compromessi e il controllo

La scelta dell'atmosfera è dettata interamente dal risultato desiderato, ma comporta considerazioni critiche che richiedono precisione.

La sfida della precisione

Le atmosfere reattive richiedono un controllo estremamente preciso. Piccole fluttuazioni nella composizione del gas, nella temperatura o nel tempo di processo possono portare a proprietà superficiali errate, rendendo il componente inutilizzabile.

Costi e complessità

Le atmosfere protettive, in particolare quelle che utilizzano argon ad alta purezza, possono essere più costose delle miscele di gas reattivi. Tuttavia, i processi reattivi spesso richiedono attrezzature di monitoraggio e protocolli di sicurezza più sofisticati per gestire le reazioni chimiche in modo sicuro.

Requisiti specifici del processo

Non esiste un'atmosfera singola "migliore". La scelta è fondamentalmente legata al materiale lavorato e all'obiettivo ingegneristico. Utilizzare un'atmosfera reattiva quando è necessaria protezione rovinerà il pezzo, e viceversa.

Fare la scelta giusta per il tuo obiettivo

I requisiti del tuo processo detteranno la corretta strategia atmosferica.

- Se il tuo obiettivo principale è il miglioramento della superficie: un'atmosfera reattiva è lo strumento utilizzato per alterare deliberatamente la chimica superficiale del materiale, ad esempio aggiungendo carbonio per la durezza.

- Se il tuo obiettivo principale è la conservazione del materiale: un'atmosfera inerte è lo scudo utilizzato per prevenire l'ossidazione e la contaminazione durante il trattamento termico, mantenendo la purezza del materiale.

In definitiva, l'atmosfera del forno è uno strumento potente, utilizzato sia come scudo per proteggere che come catalizzatore per trasformare.

Tabella riassuntiva:

| Tipo di atmosfera | Funzione principale | Processo chiave di esempio | Risultato desiderato |

|---|---|---|---|

| Chimicamente reattiva | Per forzare un cambiamento chimico sulla superficie del materiale | Cementazione | Aumentare la durezza superficiale, la resistenza all'usura |

| Inerte/Protettiva | Per proteggere il materiale da qualsiasi reazione chimica | Ricottura | Prevenire l'ossidazione, preservare la purezza del materiale |

Hai bisogno di trasformare o proteggere i tuoi materiali con precisione?

Sfruttando eccezionali capacità di ricerca e sviluppo e produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate per forni ad alta temperatura. Sia che il tuo processo richieda un'atmosfera reattiva per l'ingegneria delle superfici (come la cementazione) o un'atmosfera inerte per la conservazione dei materiali (come la ricottura), la nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a gas, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione per soddisfare con precisione i tuoi specifici requisiti sperimentali.

Contattaci oggi stesso per discutere come le nostre soluzioni per forni possono raggiungere i tuoi specifici obiettivi di lavorazione dei materiali.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali