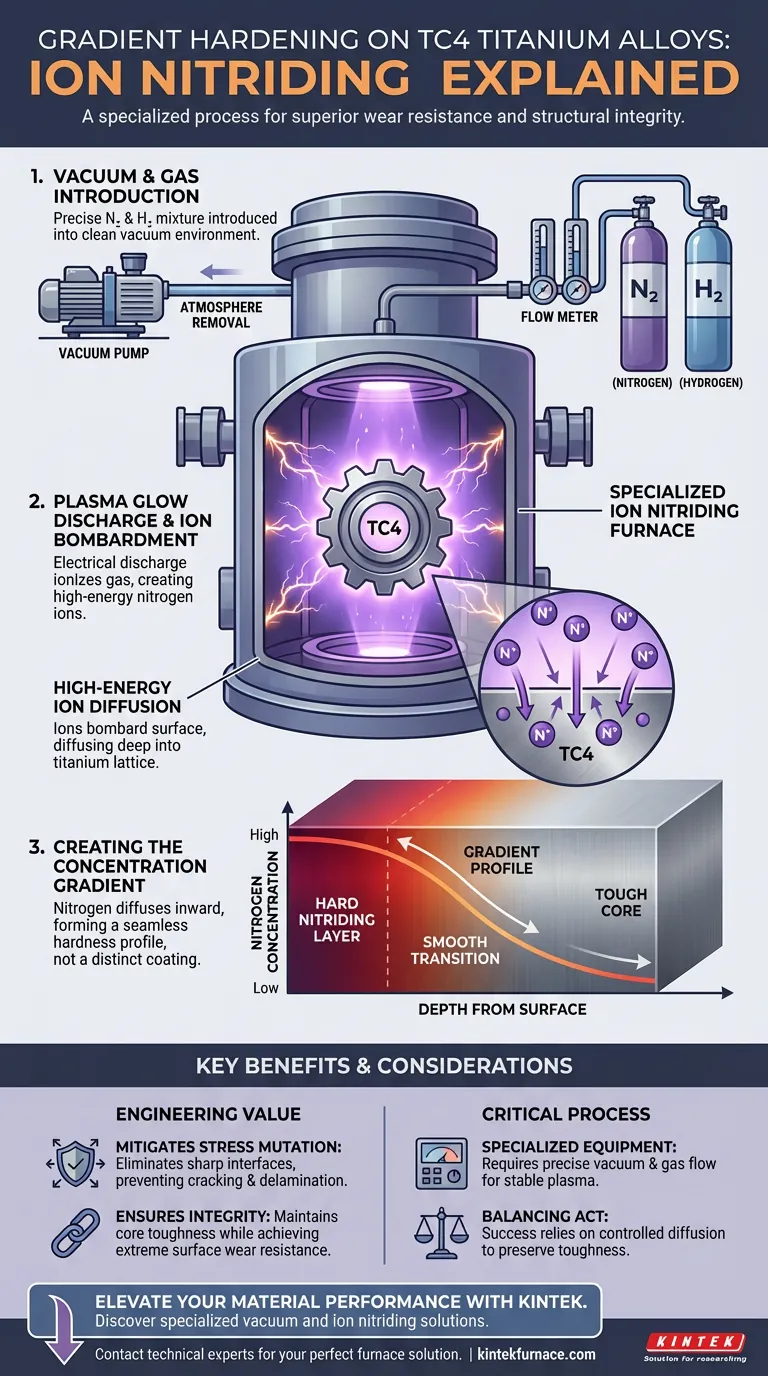

Un forno specializzato per nitrurazione ionica ottiene un indurimento a gradiente introducendo una miscela controllata di gas azoto e idrogeno in un ambiente sottovuoto. Questa configurazione utilizza la scarica a bagliore del plasma per generare ioni di azoto ad alta energia che bombardano la superficie della lega di titanio TC4. Invece di rivestire semplicemente il materiale, questi ioni si diffondono nel substrato, creando un gradiente di concentrazione di azoto senza interruzioni che indurisce la superficie dall'interno.

Il valore fondamentale di questo processo risiede nella sua capacità di creare un profilo di indurimento che transita gradualmente da una superficie dura al substrato originale. Questa struttura a gradiente elimina efficacemente bruschi cambiamenti di stress, preservando la tenacità strutturale della lega e migliorando significativamente la resistenza all'usura.

La meccanica della diffusione del plasma

Creazione dell'ambiente sottovuoto

Il processo inizia fissando la lega di titanio TC4 all'interno di un forno specializzato. La camera viene evacuata per creare un vuoto, garantendo un ambiente pulito privo di contaminanti atmosferici.

Introduzione della miscela di gas

Una volta creato il vuoto, viene introdotta una miscela precisa di gas azoto e idrogeno. Questa specifica composizione di gas è la materia prima necessaria per la reazione chimica di indurimento.

Generazione della scarica a bagliore

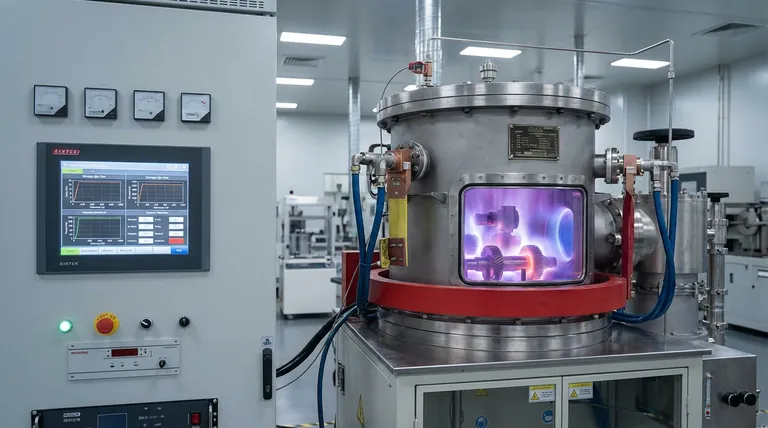

Il forno avvia una scarica a bagliore del plasma all'interno della miscela di gas. Questo fenomeno elettrico ionizza il gas, creando un campo di plasma ad alta energia attorno ai componenti in titanio.

Bombardamento ionico e diffusione

Gli ioni di azoto carichi positivamente vengono accelerati dal campo elettrico e bombardano la superficie TC4 con energia significativa. Questi ioni non si fermano sulla superficie; penetrano e si diffondono in profondità nel reticolo del titanio.

Il valore ingegneristico dell'indurimento a gradiente

Creazione di un gradiente di concentrazione

Mentre gli ioni di azoto si diffondono verso l'interno, formano uno strato di nitrurazione caratterizzato da un profilo di distribuzione specifico. La concentrazione di azoto è massima sulla superficie e diminuisce gradualmente man mano che si raggiunge in profondità nel materiale.

Mitigazione della mutazione dello stress

Un vantaggio critico di questa tecnica è la mitigazione della mutazione dello stress. Nei rivestimenti tradizionali, un'interfaccia netta tra un guscio duro e un nucleo morbido può portare a screpolature o delaminazione.

Garantire l'integrità strutturale

Poiché l'indurimento è un gradiente piuttosto che uno strato distinto, non vi è alcuna interruzione brusca nelle proprietà meccaniche. Ciò consente alla lega TC4 di mantenere la sua tenacità complessiva e duttilità, anche se la superficie è estremamente dura.

Considerazioni critiche sul processo

Dipendenza da attrezzature specializzate

Ottenere questo specifico gradiente richiede un forno in grado di mantenere un vuoto stabile e controlli precisi del flusso di gas. I forni di trattamento termico standard non possono generare la scarica a bagliore del plasma richiesta per il bombardamento ionico.

Bilanciare durezza e tenacità

Il successo del processo dipende dal meccanismo di diffusione. Se gli ioni non si diffondono correttamente, il gradiente non si formerà e i benefici in termini di mutazione dello stress e conservazione della tenacità andranno persi.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi componenti in lega di titanio TC4, considera come questo processo si allinea ai tuoi specifici requisiti ingegneristici.

- Se il tuo obiettivo principale è la durabilità superficiale: Utilizza questo processo per massimizzare la durezza superficiale attraverso un'elevata concentrazione di azoto senza rischiare la delaminazione del rivestimento.

- Se il tuo obiettivo principale è l'integrità strutturale: affidati alla diffusione a gradiente per prevenire concentrazioni di stress e mantenere la tenacità del nucleo essenziale per le applicazioni portanti.

Integrando la superficie dura direttamente nel substrato, ottieni un materiale resistente all'usura e strutturalmente solido.

Tabella riassuntiva:

| Fase del processo | Azione | Risultato |

|---|---|---|

| Configurazione sottovuoto | Evacuazione della camera | Elimina i contaminanti per una reazione pura |

| Generazione del plasma | Scarica a bagliore di $N_2$ & $H_2$ | Crea ioni di azoto ad alta energia |

| Bombardamento ionico | Diffusione dell'energia cinetica | L'azoto penetra nel reticolo del titanio |

| Formazione del gradiente | Distribuzione della concentrazione | Trasferisce uniformemente la durezza al nucleo |

| Risultato finale | Integrazione strutturale | Elimina la mutazione dello stress e la delaminazione |

Eleva le prestazioni dei tuoi materiali con KINTEK

La tua applicazione richiede un'estrema resistenza all'usura senza sacrificare la tenacità strutturale? KINTEK fornisce soluzioni specializzate leader del settore per il vuoto e la nitrurazione ionica, su misura per leghe avanzate come il TC4. Supportati da ricerca e sviluppo esperti e produzione di precisione, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Non accontentarti di rivestimenti superficiali: ottieni un indurimento profondo e a gradiente con attrezzature progettate per la precisione. Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per te!

Guida Visiva

Riferimenti

- Hongyu Li, Shusheng Xu. Enhanced Friction and Wear Properties of TiN/MoS2 Composite Coating on the Surface of Plasma Nitrided Ti6Al4V Alloy. DOI: 10.3390/lubricants13010037

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Come viene gestito il controllo dell'atmosfera durante il funzionamento del forno? Domina gli ambienti gassosi precisi per risultati superiori

- Cos'è un'atmosfera controllata per il trattamento termico? Prevenire l'ossidazione e la decarburazione per risultati metallurgici superiori

- Qual è lo scopo principale di un forno a gas inerte? Proteggere i materiali dall'ossidazione durante il riscaldamento

- Cosa fornisce un'atmosfera inerte per i processi metallurgici ad alta temperatura? Prevenire l'ossidazione con Argon e altro ancora

- Perché è necessario un forno tubolare ad alta temperatura in atmosfera controllata per la sintesi di Sr2TiO4-NF tramite ammonolisi?

- Perché il controllo della temperatura di un forno a resistenza ad alta precisione è essenziale per i compositi B4C/Al? Controllo del Guadagno

- Perché utilizzare un forno di degasaggio ad azoto per il 17-4PH? Garantire legami metallici puri e prevenire l'ossidazione

- Perché viene utilizzato un forno ad aria con polvere di nitruro di boro per il rame? Ottenere un trattamento termico privo di ossidazione