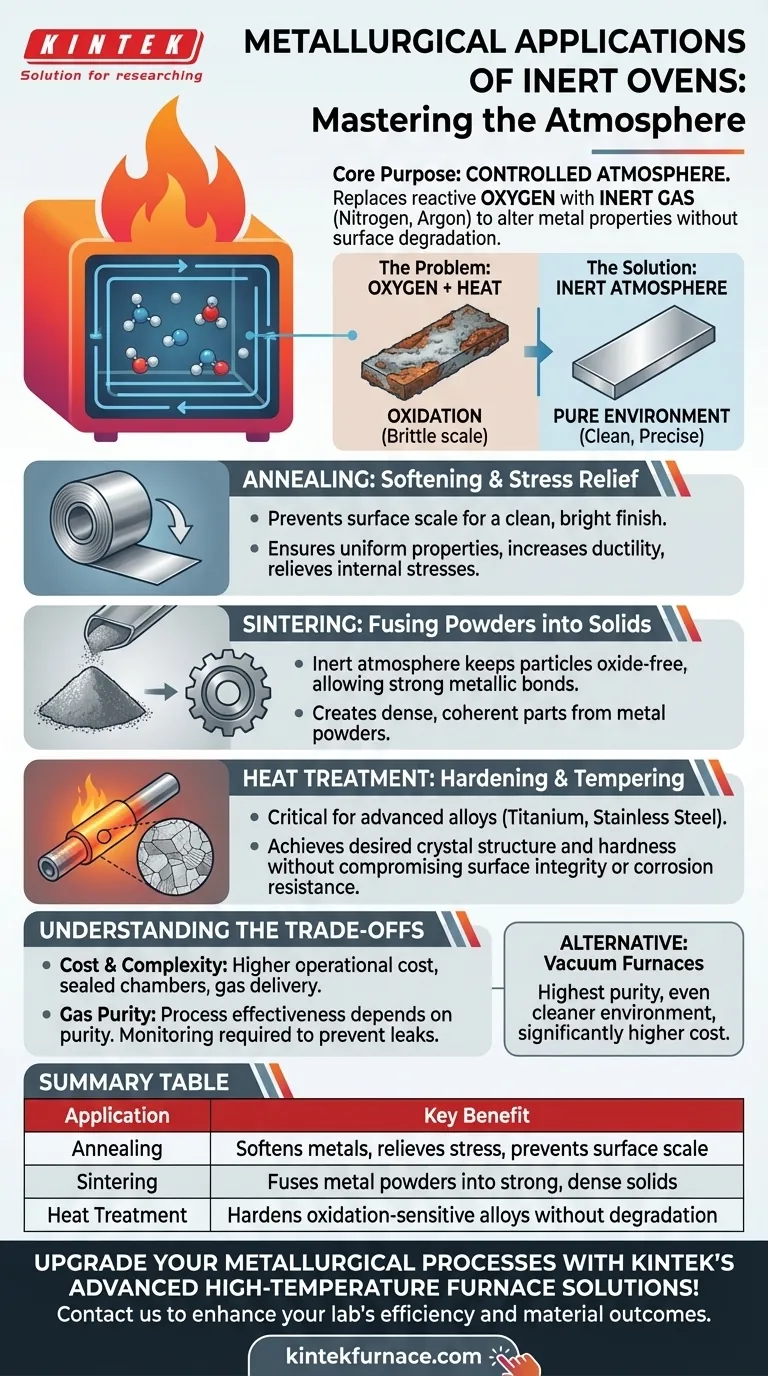

In metallurgia, i forni inerti sono utilizzati principalmente per tre processi termici critici: ricottura, sinterizzazione e trattamento termico di leghe sensibili all'ossidazione. Questi forni ad atmosfera controllata sono essenziali per riscaldare i metalli al fine di migliorarne le proprietà senza la degradazione causata da ossidazione o altre reazioni chimiche indesiderate.

Lo scopo principale dell'utilizzo di un forno inerte in metallurgia non è il calore stesso, ma il controllo dell'atmosfera. Sostituendo l'ossigeno reattivo con un gas inerte come l'azoto o l'argon, è possibile alterare fondamentalmente le proprietà di un metallo senza comprometterne l'integrità superficiale o la composizione chimica.

Perché un'atmosfera inerte è critica

Il problema con ossigeno e calore

Quando la maggior parte dei metalli viene riscaldata in presenza di aria, reagisce con l'ossigeno. Questo processo, noto come ossidazione, forma uno strato fragile di scaglia sulla superficie.

Questo strato di ossido può rovinare la precisione dimensionale di un pezzo, impedire una corretta adesione nei processi successivi e degradare le proprietà meccaniche del materiale. Un forno inerte previene ciò espurgando l'ossigeno e sostituendolo con un gas non reattivo.

Creare un ambiente controllato

Un forno inerte è sigillato e riempito con un gas come azoto o argon. Questi gas non reagiscono con il metallo, anche a temperature estreme.

Questo crea un ambiente puro dove i processi termici possono essere eseguiti con precisione, garantendo che il prodotto finale soddisfi le specifiche esatte senza contaminazione o danni superficiali.

Applicazioni metallurgiche chiave spiegate

Ricottura: ammorbidimento e scarico delle tensioni

La ricottura è un processo di trattamento termico utilizzato per ammorbidire i metalli, aumentarne la duttilità e alleviare le tensioni interne create durante la fabbricazione.

L'utilizzo di un forno inerte per la ricottura è cruciale perché previene la formazione di scaglia superficiale. Ciò si traduce in una finitura pulita e brillante e garantisce che le proprietà del materiale siano uniformi in tutto, senza uno strato di ossido fragile all'esterno.

Sinterizzazione: fusione di polveri in solidi

La sinterizzazione è il processo di compattazione e riscaldamento di materiale in polvere, tipicamente metallo o ceramica, per formare una massa solida e coerente. Il calore fa sì che le singole particelle si fondano insieme.

In un'atmosfera inerte, le particelle di polvere metallica rimangono pure e prive di ossidi. Ciò consente loro di formare forti legami metallici diretti durante il riscaldamento. Se l'ossigeno fosse presente, ricoprirebbe ogni particella con uno strato di ossido, impedendo una corretta fusione e risultando in un pezzo finale debole e poroso.

Trattamento termico: tempra e rinvenimento

Molte leghe avanzate, come le leghe di titanio e alcuni tipi di acciaio inossidabile, sono altamente suscettibili all'ossidazione alle temperature richieste per la tempra o il rinvenimento.

Per questi materiali, un'atmosfera inerte è indispensabile. Essa consente al metallurgista di raggiungere la struttura cristallina e le proprietà meccaniche desiderate (come durezza e resistenza) senza creare contemporaneamente uno strato di ossido dannoso che comprometterebbe le prestazioni e la resistenza alla corrosione del componente.

Comprendere i compromessi

Costo e complessità

Il compromesso principale è il costo. I forni a gas inerte sono più complessi e costosi da utilizzare rispetto ai forni ad aria standard a causa della necessità di camere sigillate, sistemi di erogazione del gas e del costo continuo di azoto o argon ad alta purezza.

Garantire la purezza del gas

L'efficacia del processo dipende interamente dalla purezza dell'atmosfera inerte. Qualsiasi perdita nella camera del forno che permetta all'aria di entrare può compromettere l'intero lotto. Il monitoraggio continuo dell'atmosfera è spesso richiesto per applicazioni critiche.

Forni a vuoto come alternativa

Per i materiali più sensibili o le applicazioni che richiedono il massimo livello assoluto di purezza, potrebbe essere necessario un forno a vuoto. Un forno a vuoto rimuove quasi tutte le molecole atmosferiche, fornendo un ambiente ancora più pulito di un forno a gas inerte standard, anche se a un costo e una complessità significativamente maggiori.

Fare la scelta giusta per il tuo obiettivo

La scelta del processo termico corretto dipende interamente dal materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è ammorbidire un metallo per un'ulteriore formatura: La ricottura inerte fornirà un pezzo duttile, con tensioni alleviate e una superficie pulita e priva di scaglie.

- Se il tuo obiettivo principale è creare un pezzo denso e solido da polvere metallica: La sinterizzazione inerte è essenziale per garantire un forte legame metallico tra le particelle.

- Se il tuo obiettivo principale è temprare una lega soggetta a ossidazione come il titanio: Un'atmosfera inerte ad alta purezza è l'unico modo per raggiungere le proprietà meccaniche desiderate senza compromettere l'integrità del materiale.

In definitiva, padroneggiare la lavorazione termica in metallurgia significa padroneggiare l'atmosfera in cui essa avviene.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave |

|---|---|

| Ricottura | Ammorbidisce i metalli, allevia le tensioni, previene le scaglie superficiali |

| Sinterizzazione | Fonde le polveri metalliche in solidi forti e densi |

| Trattamento termico | Indurisce le leghe sensibili all'ossidazione senza degrado |

Migliora i tuoi processi metallurgici con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce soluzioni precise per le tue esigenze sperimentali uniche, come ricottura, sinterizzazione e trattamento termico senza ossidazione. Contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza del tuo laboratorio e i risultati dei materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento