Nel mondo del trattamento termico industriale, un'atmosfera endotermica è una miscela gassosa precisamente controllata utilizzata per proteggere le parti metalliche dall'ossidazione e per gestire la loro chimica superficiale ad alte temperature. Viene prodotta all'interno di un "generatore endo" facendo reagire gas naturale e aria su un catalizzatore riscaldato, creando un gas composto principalmente da azoto, idrogeno e monossido di carbonio.

Un'atmosfera endotermica non è solo una coperta protettiva per l'acciaio; è uno strumento chimico attivo. Controllandone precisamente la composizione, è possibile prevenire l'ossidazione e la decarburazione, assicurando che il materiale finale soddisfi le esatte specifiche di durezza e integrità superficiale.

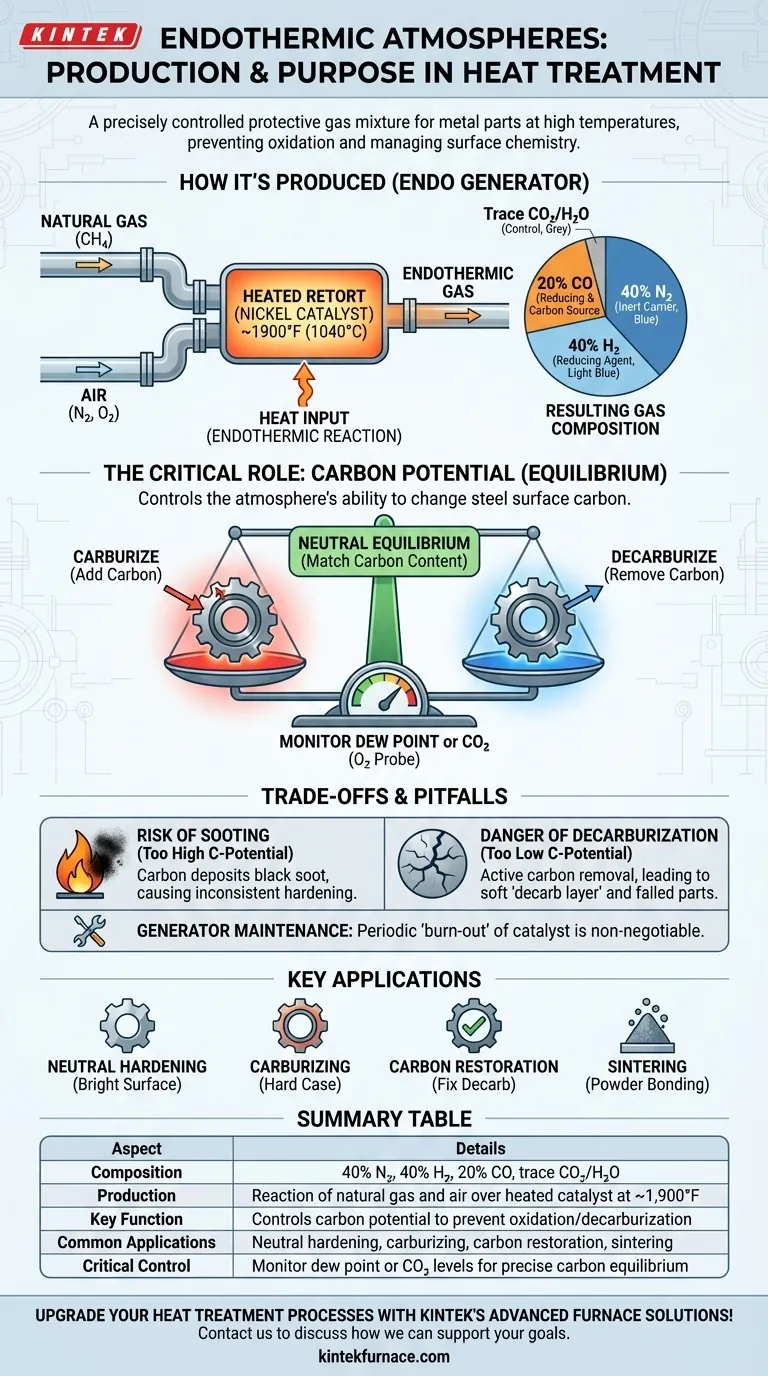

Come Funziona un Generatore Endotermico

La produzione di questa atmosfera è una reazione chimica continua che richiede un'apparecchiatura dedicata.

La Reazione Principale

Un generatore endotermico miscela un rapporto specifico di gas idrocarburico (tipicamente gas naturale, che è principalmente metano) e aria. Questa miscela viene quindi fatta passare attraverso una camera riscaldata, o storta, riempita con un catalizzatore a base di nichel a temperature intorno ai 1.040°C (1.900°F).

Il Principio "Endotermico"

Il termine endotermico significa che la reazione richiede un apporto costante di calore per continuare. Il generatore deve riscaldare continuamente la storta per sostenere la scissione chimica delle molecole di gas. Questo è l'opposto di una reazione esotermica, che rilascia calore.

La Composizione del Gas Risultante

Questo processo "scinde" l'idrocarburo e l'aria in una nuova miscela. Un'atmosfera endotermica tipica consiste approssimativamente in:

- 40% Azoto (N₂): Un gas vettore inerte dall'aria.

- 40% Idrogeno (H₂): Un forte agente riducente che rimuove attivamente l'ossigeno.

- 20% Monossido di Carbonio (CO): Un agente riducente che fornisce anche carbonio per l'atmosfera.

- Tracce di Anidride Carbonica (CO₂) e Vapore Acqueo (H₂O): Questi sono critici per il controllo del processo.

Il Ruolo Critico del Potenziale di Carbonio

La vera funzione di un'atmosfera endotermica va ben oltre la semplice protezione. Il suo scopo primario è controllare l'equilibrio del carbonio tra l'atmosfera del forno e la superficie dell'acciaio.

Definire il Potenziale di Carbonio

Il potenziale di carbonio è la capacità dell'atmosfera di modificare la concentrazione di carbonio sulla superficie dell'acciaio. L'atmosfera può aggiungere carbonio (carburizzare), rimuoverlo (decarburizzare) o rimanere perfettamente neutra.

Raggiungere l'Equilibrio

L'obiettivo della maggior parte dei processi di "indurimento neutro" è riscaldare e raffreddare la parte senza alterarne la chimica superficiale. Per fare ciò, il potenziale di carbonio del gas deve essere esattamente abbinato al contenuto di carbonio della lega in trattamento.

Come Viene Controllato

Il potenziale di carbonio è determinato dai rapporti dei gas nell'atmosfera, in particolare CO/CO₂ e H₂/H₂O. Monitorando e controllando il punto di rugiada (una misura del vapore acqueo) o il contenuto di CO₂ con una sonda di ossigeno, un operatore può "regolare" precisamente l'atmosfera per un acciaio specifico.

Comprendere i Compromessi e le Insidie

Il gas endotermico generato o controllato in modo improprio è una causa primaria di difetti nel trattamento termico.

Il Rischio di Fuliggine

Se il potenziale di carbonio è impostato troppo alto per la temperatura, il monossido di carbonio si decomporrà e depositerà fuliggine nera sulle parti, sugli elementi del forno e sull'isolamento. Questo crea sporcizia e può portare a un indurimento incoerente.

Il Pericolo della Decarburazione

Se il potenziale di carbonio dell'atmosfera è troppo basso (spesso a causa di perdite d'aria o di un catalizzatore del generatore esaurito), estrarrà attivamente carbonio dalla superficie dell'acciaio. Questo "strato decarburato" morbido non si indurirà correttamente durante la tempra, risultando in una parte difettosa.

La Manutenzione del Generatore è Inderogabile

Il catalizzatore all'interno della storta del generatore ha una vita finita. Si ricopre di fuliggine nel tempo e deve essere periodicamente "bruciato" con aria per pulirlo e riattivarlo. La mancata esecuzione di questa manutenzione porta a gas di scarsa qualità e risultati imprevedibili.

Applicazioni Chiave nel Trattamento Termico

Il gas endotermico è l'atmosfera di riferimento per gli acciai a base di carbonio ed è utilizzato in diversi processi chiave.

Indurimento Neutro (Indurimento Lucido)

L'applicazione più comune. L'obiettivo è riscaldare una parte in acciaio per l'indurimento senza ossidazione (scagliatura) o alterazione del contenuto di carbonio superficiale. La parte finita mantiene una superficie pulita e lucida.

Carburazione

Qui, il potenziale di carbonio dell'atmosfera è intenzionalmente impostato molto più alto del carbonio base dell'acciaio. Questo costringe il carbonio a diffondersi nella superficie di una parte in acciaio a basso tenore di carbonio, creando una "cassa" dura e resistente all'usura attorno a un nucleo più morbido e tenace.

Ripristino del Carbonio

Questo processo viene utilizzato per riparare parti che sono state accidentalmente decarburate durante le fasi di produzione precedenti come la forgiatura. Un'atmosfera endotermica controllata correttamente ripristina il carbonio perso sulla superficie prima dell'indurimento finale.

Sinterizzazione

Nella metallurgia delle polveri, il gas endotermico fornisce un ambiente protettivo per riscaldare polveri metalliche compattate, permettendo alle particelle di legarsi insieme in un oggetto solido senza ossidarsi.

Fare la Scelta Giusta per il Tuo Processo

Dopo esserti assicurato che il tuo generatore sia in buono stato, devi abbinare l'atmosfera al tuo obiettivo metallurgico.

- Se il tuo obiettivo principale è l'indurimento neutro: Il tuo obiettivo è un equilibrio preciso; monitora costantemente il punto di rugiada o i livelli di CO₂ per abbinare il potenziale di carbonio dell'atmosfera al tuo acciaio.

- Se il tuo obiettivo principale è la cementazione: Opererai con un potenziale di carbonio più elevato, ma devi essere vigile per prevenire un'eccessiva formazione di fuliggine nel forno e sulle parti.

- Se stai riscontrando risultati incoerenti: Verifica immediatamente lo stato del tuo generatore endotermico, controllando la presenza di un catalizzatore in declino, rapporti gas/aria impropri o perdite d'aria nel forno.

Padroneggiare la tua atmosfera endotermica è fondamentale per ottenere risultati di trattamento termico coerenti e affidabili.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Composizione | 40% N₂, 40% H₂, 20% CO, tracce CO₂/H₂O |

| Produzione | Reazione di gas naturale e aria su catalizzatore riscaldato a ~1.040°C |

| Funzione Chiave | Controlla il potenziale di carbonio per prevenire ossidazione/decarburazione |

| Applicazioni Comuni | Indurimento neutro, carburazione, ripristino del carbonio, sinterizzazione |

| Controllo Critico | Monitorare il punto di rugiada o i livelli di CO₂ per un preciso equilibrio del carbonio |

Migliora i tuoi processi di trattamento termico con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tubolari, Rotativi, Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi nel trattamento termico dei metalli e oltre!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni