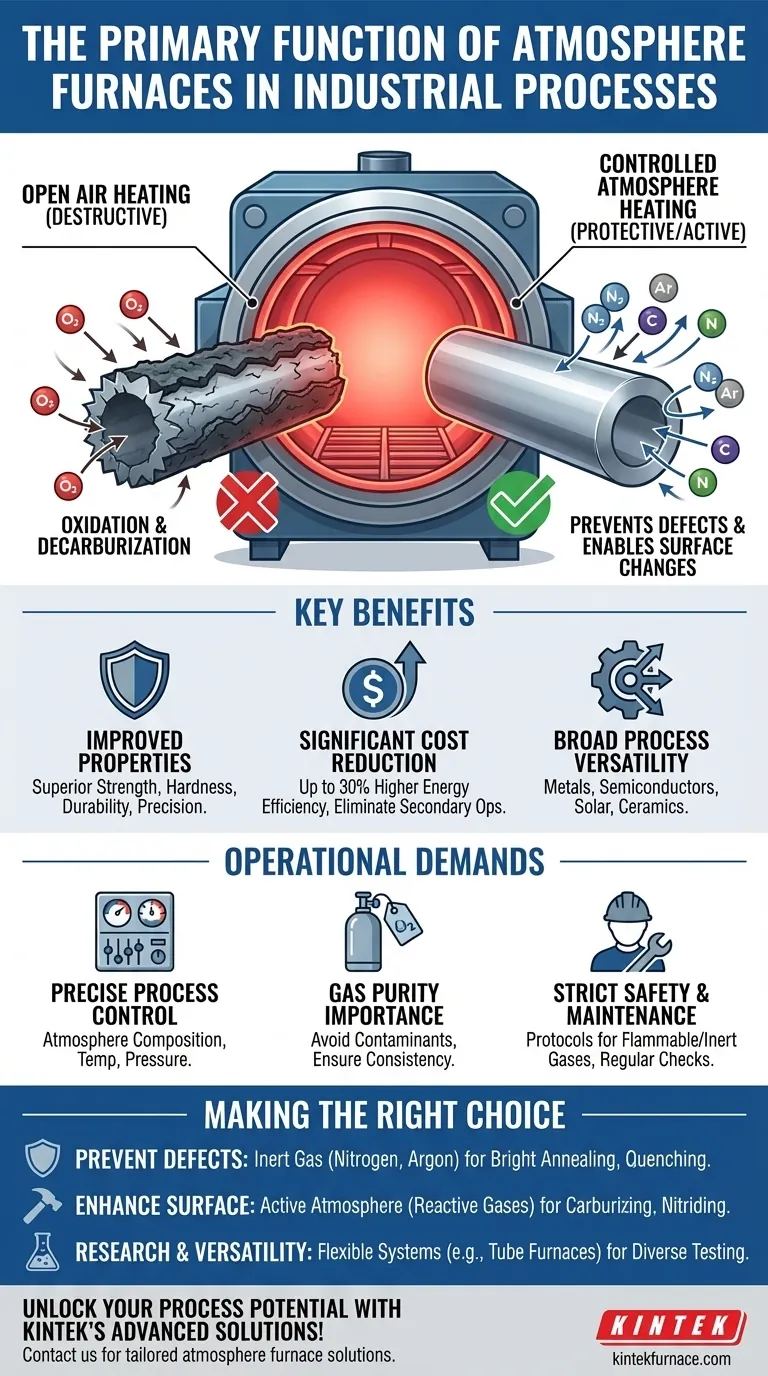

In sostanza, un forno ad atmosfera è una camera specializzata ad alta temperatura che consente il controllo preciso dell'ambiente gassoso che circonda un materiale durante il trattamento termico. La sua funzione primaria è riscaldare un materiale proteggendolo contemporaneamente da reazioni chimiche indesiderate, come ossidazione e ruggine, o introducendo intenzionalmente reazioni specifiche per migliorarne le proprietà.

L'intuizione cruciale è che per molti materiali avanzati, l'atto di riscaldare è inseparabile dall'ambiente chimico in cui avviene. Un forno ad atmosfera non riguarda solo l'applicazione di calore; si tratta di utilizzare un'atmosfera controllata per dettare il risultato chimico del processo di riscaldamento, prevenendo danni e consentendo trasformazioni specifiche.

Il Problema Fondamentale: Perché il Trattamento Termico Necessita di un'Atmosfera Controllata

Riscaldare i materiali, specialmente i metalli, all'aria aperta può essere distruttivo. Le alte temperature agiscono come catalizzatore per reazioni chimiche rapide e indesiderate con l'atmosfera ambiente.

Prevenire Reazioni Distruttive

A temperature elevate, l'ossigeno nell'aria reagisce aggressivamente con molti materiali. Negli acciai, questo porta a due problemi comuni:

- Ossidazione: La formazione di una scaglia ruvida e scura sulla superficie del metallo, che ne compromette la finitura e la precisione dimensionale.

- Decarburazione: La perdita di contenuto di carbonio dalla superficie dell'acciaio, che lo rende più morbido e debole.

Un forno ad atmosfera previene questo sostituendo l'aria con una miscela controllata di gas che non reagiscono negativamente con il materiale.

Consentire Cambiamenti Chimici Specifici

Oltre alla semplice protezione, questi forni possono utilizzare un'atmosfera attiva per modificare intenzionalmente la chimica superficiale di un materiale.

Introducendo gas specifici ad alte temperature, è possibile eseguire processi come la cementazione gassosa (aggiunta di carbonio alla superficie) o la carbonitrurazione (aggiunta di carbonio e azoto). Questo crea uno strato esterno duro e resistente all'usura su un componente, mantenendo il nucleo interno tenace e duttile.

Principali Vantaggi dell'Utilizzo di un Forno ad Atmosfera

Il controllo dell'atmosfera sblocca miglioramenti significativi sia nel prodotto finale che nel processo di fabbricazione stesso.

Proprietà del Materiale Migliorate

Prevenendo difetti come l'ossidazione e consentendo miglioramenti superficiali come la carburazione, il prodotto finale presenta una resistenza, una durezza e una durabilità superiori. Questa precisione garantisce che i materiali soddisfino costantemente rigorose specifiche ingegneristiche.

Riduzione Significativa dei Costi

I forni ad atmosfera offrono un percorso diretto per il risparmio sui costi. Ottimizzando la ritenzione e la distribuzione del calore, possono raggiungere fino al 30% in più di efficienza energetica rispetto ai forni convenzionali ad aria aperta.

Inoltre, eliminando i difetti superficiali, riducono la necessità di operazioni secondarie costose e dispendiose in termini di tempo, come la pulizia, la molatura o la lavorazione di uno strato danneggiato.

Ampia Versatilità di Processo

La capacità di creare diverse atmosfere rende questi forni incredibilmente versatili. Sono strumenti critici in una vasta gamma di industrie, tra cui:

- Lavorazione di metalli e materiali

- Fabbricazione di semiconduttori e componenti elettronici

- Ricerca e sviluppo di celle solari e nuove energie

- Produzione di ceramiche e vetro

Comprendere le Esigenze Operative

Sebbene potente, un forno ad atmosfera è uno strumento di precisione che richiede un'attenta operazione per fornire risultati di qualità e garantire la sicurezza.

La Necessità di un Controllo Preciso del Processo

Questi non sono dispositivi "imposta e dimentica". Il raggiungimento del risultato desiderato richiede un monitoraggio e una gestione continui delle condizioni interne del forno. Ciò include il mantenimento della corretta composizione atmosferica, l'uniformità della temperatura e la pressione interna.

L'Importanza della Purezza del Gas

Il successo del processo di trattamento termico è direttamente legato alla purezza dei gas utilizzati per creare l'atmosfera. Le impurità nell'alimentazione del gas possono introdurre contaminanti, portando a lotti difettosi e proprietà dei materiali incoerenti.

Rigorosi Protocolli di Sicurezza e Manutenzione

Operare a temperature elevate con atmosfere controllate, che possono coinvolgere gas infiammabili o inerti, richiede rigorosi protocolli di sicurezza per proteggere operatori e attrezzature. La manutenzione regolare è essenziale per garantire che le guarnizioni siano strette, i sensori siano precisi e i sistemi di sicurezza siano funzionanti.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determinerà il tipo di atmosfera e l'attenzione operativa di cui hai bisogno.

- Se il tuo obiettivo primario è prevenire i difetti: Utilizza un gas inerte come azoto o argon per creare un'atmosfera protettiva e non reattiva per processi come la ricottura brillante o la tempra.

- Se il tuo obiettivo primario è migliorare le proprietà superficiali: Avrai bisogno di un'atmosfera attiva con una miscela precisa di gas reattivi per processi come la carburazione o la nitrurazione.

- Se il tuo obiettivo primario è la ricerca e la versatilità: Cerca un sistema di forno, come un forno a tubo, che offra configurazioni flessibili per testare vari materiali, temperature e composizioni di gas.

In definitiva, padroneggiare l'atmosfera del forno ti dà un controllo diretto sulle caratteristiche e sulla qualità finali del tuo materiale.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Funzione Primaria | Riscaldare i materiali in un ambiente gassoso controllato per prevenire reazioni indesiderate o consentire cambiamenti chimici specifici. |

| Vantaggi Chiave | Proprietà del materiale migliorate (ad es. resistenza, durezza), efficienza energetica fino al 30% superiore, riduzione dei costi eliminando i difetti e versatilità di processo in tutti i settori. |

| Applicazioni Comuni | Lavorazione dei metalli, produzione di semiconduttori, ricerca e sviluppo di celle solari, produzione di ceramiche e vetro. |

| Considerazioni Operative | Richiede un controllo preciso della composizione dell'atmosfera, della temperatura e della pressione; la purezza del gas è fondamentale; sono necessari rigorosi protocolli di sicurezza e manutenzione. |

Sfrutta tutto il potenziale dei tuoi processi industriali con le soluzioni avanzate di forni ad atmosfera di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, migliorando l'efficienza e la qualità dei materiali. Contattaci oggi per discutere come le nostre soluzioni personalizzate possono beneficiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori