In sintesi, la PVD (Physical Vapor Deposition, Deposizione Fisica da Vapore) è la scelta migliore per depositare film di elevata purezza, in particolare metalli, su geometrie relativamente semplici dove sono fondamentali una forte adesione e un controllo preciso. Sebbene la CVD (Chemical Vapor Deposition, Deposizione Chimica da Vapore) sia più adatta per creare rivestimenti uniformi su superfici complesse e tridimensionali, la PVD eccelle quando l'obiettivo è trasferire un materiale sorgente su un substrato con alterazioni chimiche minime.

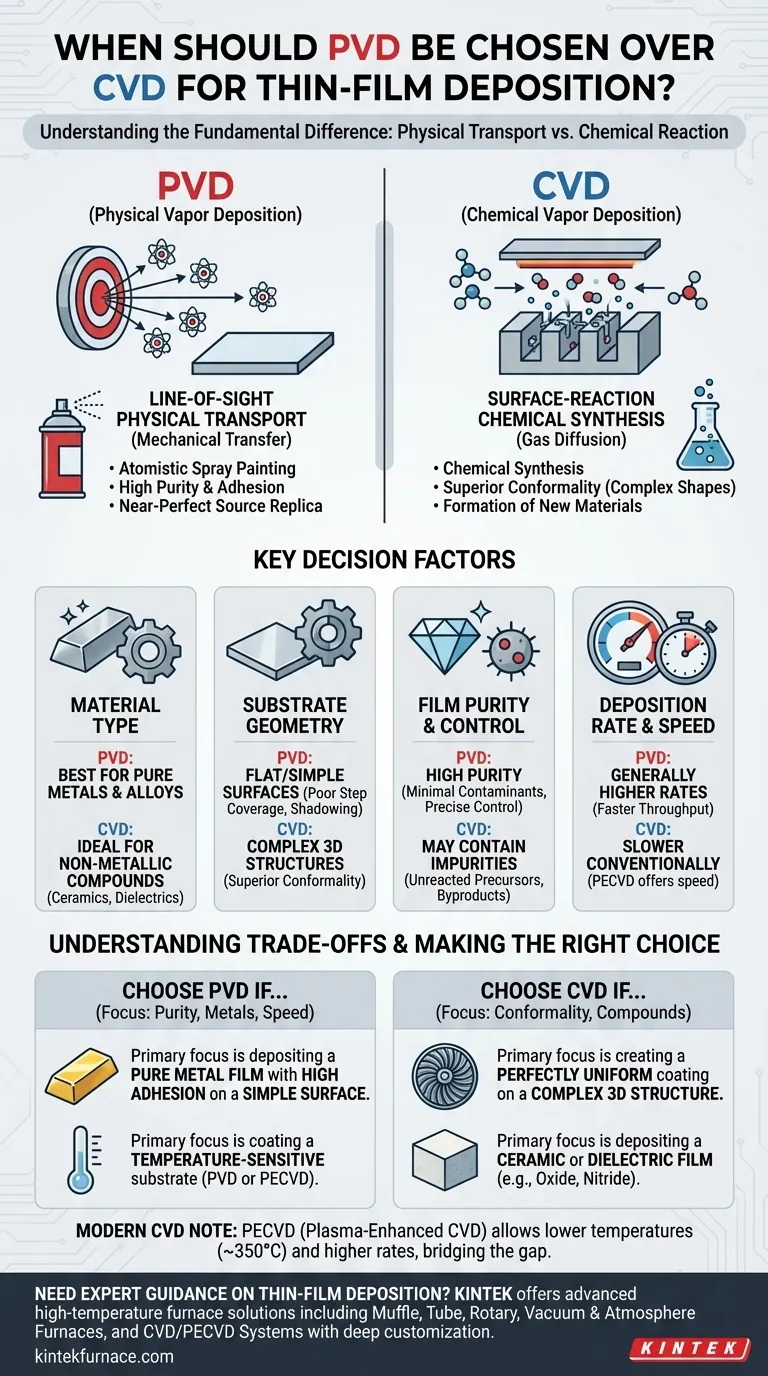

La decisione tra PVD e CVD si basa su una distinzione fondamentale: la PVD trasporta fisicamente un materiale da una sorgente a un substrato, mentre la CVD utilizza una reazione chimica per creare un nuovo materiale direttamente sulla superficie del substrato. Comprendere questa differenza fondamentale è la chiave per selezionare il processo giusto per la propria applicazione.

La Differenza Fondamentale: Trasporto Fisico vs. Reazione Chimica

Per prendere una decisione informata, è necessario comprendere prima il meccanismo alla base di ciascun processo. I loro nomi — Fisico contro Chimico — rivelano la loro natura fondamentale e ne dettano i rispettivi punti di forza e di debolezza.

Come Funziona la PVD: Il Metodo della "Linea di Vista"

La Deposizione Fisica da Vapore è essenzialmente un processo di trasferimento meccanico. In metodi come lo sputtering o l'evaporazione, un materiale sorgente solido (il "bersaglio") viene bombardato con energia, causando l'espulsione degli atomi.

Questi atomi viaggiano in linea retta attraverso il vuoto e si condensano sul substrato, formando un film sottile. Pensala come una verniciatura a spruzzo a livello atomico.

Questo trasporto diretto e fisico è il motivo per cui la PVD eccelle nella produzione di film eccezionalmente puri, uniformi e con forte adesione. Il film finale è una replica quasi perfetta del materiale sorgente.

Come Funziona la CVD: Il Metodo della "Reazione di Superficie"

La Deposizione Chimica da Vapore è un processo di sintesi. Introduce uno o più gas precursori volatili in una camera di reazione.

Questi gas si decompongono e reagiscono sulla superficie del substrato riscaldato, formando un nuovo materiale solido come film desiderato. I sottoprodotti indesiderati vengono quindi espulsi dalla camera.

Poiché il processo è governato dalla diffusione dei gas e dalla chimica superficiale, la CVD può rivestire geometrie intricate e complesse con un'uniformità eccezionale, una proprietà nota come conformità.

Fattori Decisionali Chiave per PVD vs. CVD

La vostra scelta sarà guidata da quattro fattori principali: il materiale che dovete depositare, la forma del vostro substrato, la velocità richiesta e il livello di purezza necessario.

Tipo di Materiale: Metalli vs. Composti

La PVD è lo standard per la deposizione di metalli puri e delle loro leghe. Il processo è ideale per creare bersagli da questi materiali e trasferirli fisicamente.

La CVD è utilizzata principalmente per depositare composti non metallici, come ceramiche (ossidi, nitruri, carburi) e altri dielettrici. La reazione chimica consente la sintesi di materiali che sono difficili o impossibili da creare come bersaglio PVD solido.

Geometria del Substrato: Piatta vs. Complessa

A causa della sua natura a linea di vista, la PVD è più efficace per rivestire superfici piane o leggermente curve. Le aree che non sono nel percorso diretto del materiale sorgente riceveranno poco o nessun rivestimento, un effetto noto come "ombreggiatura".

Il processo basato su gas della CVD gli consente di "fluire" all'interno e intorno a strutture 3D complesse, trincee e fori passanti. Se avete bisogno di un rivestimento perfettamente uniforme su una parte non piatta, la CVD offre una conformità superiore.

Purezza e Controllo del Film

La PVD offre film di purezza superiore. Poiché si tratta di un trasferimento fisico in vuoto spinto, il rischio di incorporare contaminanti dai gas precursori o dai sottoprodotti chimici è virtualmente eliminato. Ciò consente un controllo molto preciso sulle proprietà del film.

I film CVD possono talvolta contenere impurità, come elementi precursori non reagiti o sottoprodotti della reazione chimica.

Velocità di Deposizione e Produttività

In generale, i processi PVD possono raggiungere velocità di deposizione più elevate rispetto alla CVD convenzionale. Ciò rende la PVD un'opzione più attraente per applicazioni che richiedono film più spessi o una produzione ad alto rendimento dove la velocità è una priorità.

Comprendere i Compromessi

Nessuna tecnologia è una panacea. Riconoscere i loro limiti intrinseci è fondamentale per evitare errori costosi.

Il Limite della PVD: Scarsa Copertura dei Gradini (Step Coverage)

Lo svantaggio principale della PVD è la sua deposizione a linea di vista. Non può rivestire efficacemente le pareti laterali di trincee profonde o l'interno di parti complesse. Questa mancanza di conformità la rende inadatta a molte applicazioni di microfabbricazione e packaging avanzato.

Il Limite della CVD: Temperatura e Impurità

I processi CVD tradizionali spesso richiedono temperature molto elevate per guidare le reazioni chimiche necessarie, il che può danneggiare substrati sensibili alla temperatura come polimeri o alcuni componenti elettronici.

Inoltre, la natura chimica del processo implica che esiste sempre il rischio di introdurre impurità nel film, il che può alterarne le proprietà elettriche o meccaniche.

Una Nota sulle Moderne Varianti CVD

È importante riconoscere che la tecnologia CVD si è evoluta. Varianti come la PECVD (Plasma-Enhanced CVD) utilizzano un plasma per energizzare i gas precursori, consentendo alla deposizione di avvenire a temperature molto più basse (ad esempio, ~350°C). La PECVD può anche offrire elevate velocità di deposizione, colmando il divario con la PVD in alcune applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Basa la tua decisione sul tuo risultato più importante.

- Se il tuo obiettivo principale è depositare un film metallico puro con elevata adesione su una superficie semplice: La PVD è la soluzione definitiva e più diretta.

- Se il tuo obiettivo principale è creare un rivestimento perfettamente uniforme su una struttura 3D complessa: La CVD è l'unico modo per ottenere la conformità richiesta.

- Se il tuo obiettivo principale è depositare un film ceramico o dielettrico come un ossido o un nitruro: La CVD è il processo standard industriale progettato per la sintesi di questi materiali.

- Se il tuo obiettivo principale è rivestire un substrato sensibile alla temperatura: La PVD o una variante a bassa temperatura come la PECVD sono le opzioni più sicure ed efficaci.

Allineando il meccanismo fondamentale del processo con il tuo obiettivo finale, puoi selezionare con sicurezza la tecnologia giusta per il lavoro.

Tabella Riassuntiva:

| Fattore | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Tipo di Materiale | Ideale per metalli puri e leghe | Ideale per composti non metallici (es. ossidi, nitruri) |

| Geometria del Substrato | Adatta per superfici piane o semplici; scarsa copertura dei gradini | Eccellente per strutture 3D complesse; conformità superiore |

| Purezza del Film | Elevata purezza con contaminanti minimi | Può contenere impurità da reazioni chimiche |

| Velocità di Deposizione | Generalmente tassi più elevati per una produttività maggiore | Più lenta nelle forme convenzionali; PECVD offre opzioni più veloci |

| Sensibilità alla Temperatura | Opzioni a temperatura più bassa disponibili; buona per substrati sensibili | Temperature elevate nella CVD tradizionale; la PECVD riduce questo problema |

Hai bisogno di una guida esperta per selezionare la giusta soluzione di deposizione di film sottili per il tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione i tuoi requisiti sperimentali unici. Sia che tu stia lavorando con metalli, ceramiche o geometrie complesse, possiamo aiutarti a ottimizzare il tuo processo per risultati superiori. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo!

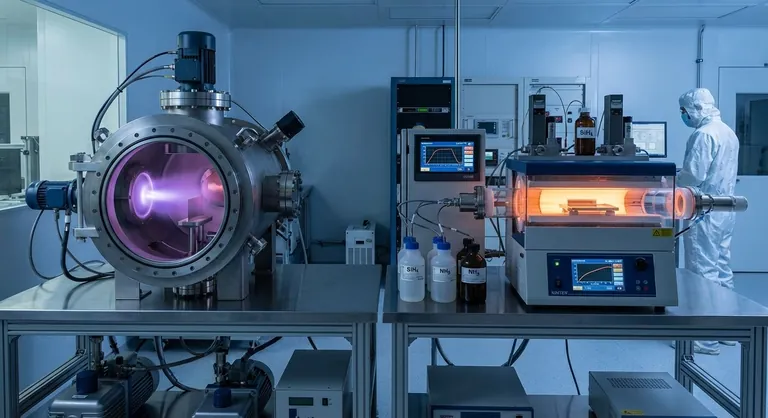

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura