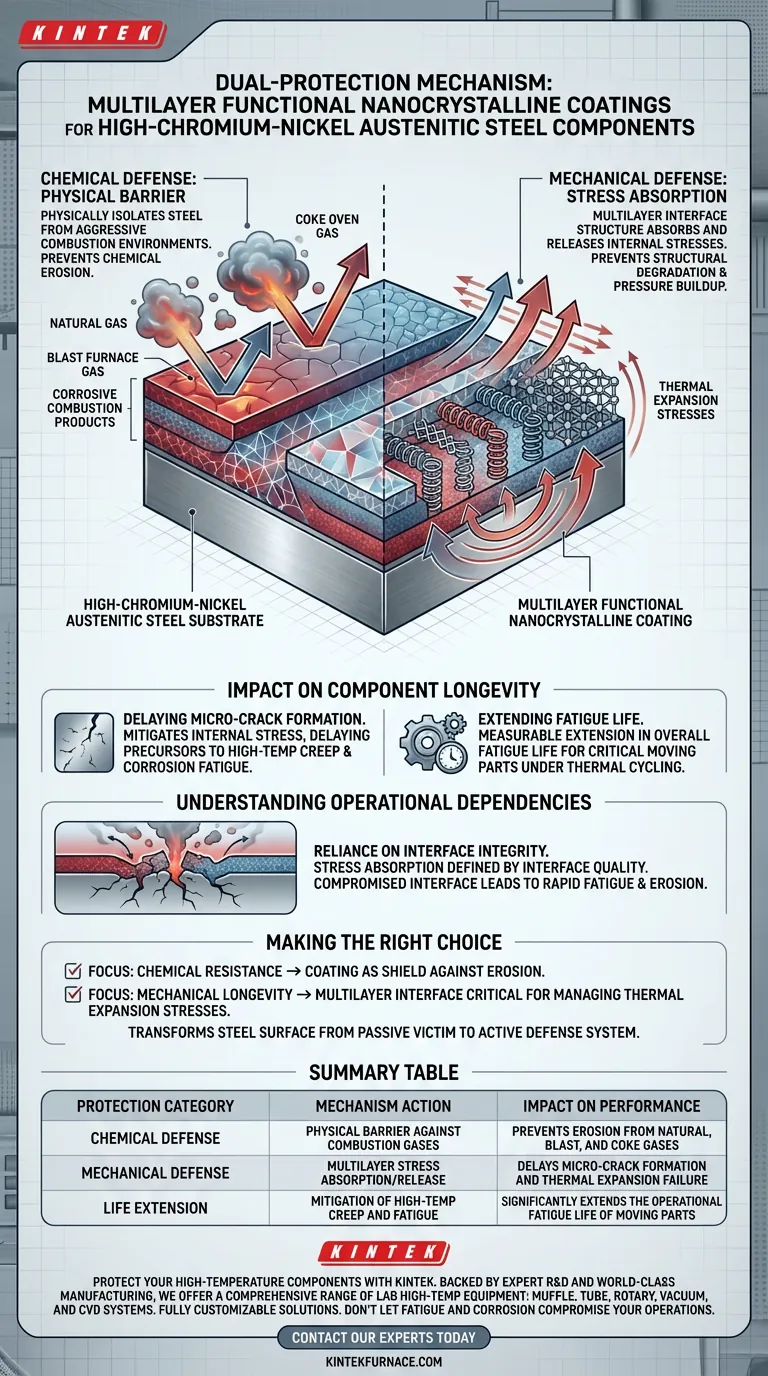

I rivestimenti nanocristallini funzionali multistrato forniscono un duplice meccanismo di protezione comprendente uno scudo fisico e un sistema di gestione dello stress. Nello specifico, agiscono come una barriera ad alte prestazioni che isola fisicamente l'acciaio austenitico ad alto contenuto di cromo-nichel da ambienti di combustione aggressivi, gestendo al contempo le pressioni strutturali interne per prevenire guasti meccanici.

Il valore fondamentale di questa tecnologia risiede nella sua capacità di disaccoppiare la difesa chimica dalla resistenza meccanica. Prevenendo l'erosione da gas e assorbendo lo stress termico all'interfaccia, il rivestimento ritarda l'insorgenza di micro-crepe ed estende significativamente la vita a fatica delle parti mobili critiche.

La Meccanica della Protezione

Difesa Chimica: La Barriera Fisica

La funzione primaria di questi rivestimenti è quella di fungere da barriera fisica robusta.

Questo strato previene l'erosione chimica bloccando l'interazione tra la superficie dell'acciaio e i prodotti di combustione aggressivi. Ciò è particolarmente efficace contro miscele corrosive che coinvolgono gas naturale, gas d'altoforno e gas da cokerie.

Difesa Meccanica: Assorbimento dello Stress

Oltre al semplice isolamento, il rivestimento utilizza una struttura di interfaccia multistrato unica per gestire i carichi meccanici.

Questa struttura è ingegnerizzata per assorbire e rilasciare gli stress interni che derivano dall'espansione termica. Gestendo efficacemente queste forze di espansione, il rivestimento previene l'accumulo di pressione che tipicamente porta al degrado strutturale.

Impatto sulla Longevità dei Componenti

Ritardo della Formazione di Micro-Crepe

La combinazione di schermatura chimica e assorbimento dello stress mira direttamente alle cause principali del cedimento dei componenti.

Mitigando lo stress interno, il rivestimento ritarda la formazione di micro-crepe. Queste crepe sono tipicamente i precursori del cedimento causato da creep ad alta temperatura e fatica da corrosione.

Estensione della Vita a Fatica

Il risultato finale di questo duplice meccanismo di protezione è un'estensione misurabile della vita a fatica complessiva del componente.

Per le parti mobili critiche realizzate in acciaio austenitico ad alto contenuto di cromo-nichel, ciò significa un funzionamento affidabile per periodi più lunghi, anche sotto lo stress del ciclo termico e dell'esposizione a gas corrosivi.

Comprensione delle Dipendenze Operative

Affidamento sull'Integrità dell'Interfaccia

Sebbene questi rivestimenti offrano una protezione significativa, la loro efficacia dipende fortemente dall'integrità dell'interfaccia multistrato.

La capacità del sistema di assorbire lo stress è definita dalla qualità di questa struttura interfacciale. Se l'interfaccia è compromessa, il meccanismo di rilascio degli stress di espansione termica fallisce, esponendo potenzialmente il substrato a rapida fatica ed erosione.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando valuti questa tecnologia di rivestimento per le tue specifiche sfide ingegneristiche, considera le modalità di cedimento primarie dei tuoi componenti:

- Se il tuo obiettivo principale è la Resistenza Chimica: Il rivestimento agisce come uno scudo necessario contro l'erosione da gas di combustione misti come gas d'altoforno o gas da cokerie.

- Se il tuo obiettivo principale è la Longevità Meccanica: L'interfaccia multistrato è fondamentale per gestire gli stress di espansione termica e prevenire le micro-crepe associate a creep e fatica.

Questa soluzione trasforma efficacemente la superficie dell'acciaio da una vittima passiva del suo ambiente a un sistema di difesa attivo contro lo stress termico e chimico.

Tabella Riassuntiva:

| Categoria di Protezione | Azione del Meccanismo | Impatto sulle Prestazioni |

|---|---|---|

| Difesa Chimica | Barriera fisica contro i gas di combustione | Previene l'erosione da gas naturali, d'altoforno e da cokerie |

| Difesa Meccanica | Assorbimento/rilascio dello stress multistrato | Ritarda la formazione di micro-crepe e il cedimento per espansione termica |

| Estensione della Vita | Mitigazione di creep e fatica ad alta temperatura | Estende significativamente la vita a fatica operativa delle parti mobili |

Proteggi i Tuoi Componenti ad Alta Temperatura con KINTEK

Gli stress di espansione termica e l'erosione chimica stanno accorciando la vita dei tuoi componenti critici in acciaio? KINTEK fornisce le soluzioni materiali avanzate di cui hai bisogno per garantire affidabilità a lungo termine in ambienti aggressivi.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di attrezzature per alte temperature da laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione.

Non lasciare che fatica e corrosione compromettano le tue operazioni. Contatta i nostri esperti oggi stesso per scoprire come la nostra competenza nelle alte temperature può migliorare l'efficienza del tuo laboratorio e la durabilità dei materiali.

Guida Visiva

Riferimenti

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali vantaggi offre un forno tubolare CVD per la ricerca sui materiali?Precisione, versatilità ed efficienza

- Come viene applicata la tecnologia CVD nell'industria dei rivestimenti per vetro? Ottenere Rivestimenti per Vetro Durevoli e ad Alte Prestazioni

- Come funziona il processo CVD passo dopo passo? Padroneggiare la deposizione di film sottili per il tuo laboratorio

- Qual è lo scopo dell'argon ad alta purezza nella CVD di Bi2Se3? Garantire una crescita di film di alta qualità con un gas portatore ottimale

- Quali sono le principali applicazioni di un forno a tubo CVD? Sblocca la precisione nella scienza dei materiali

- Qual è la funzione principale di un sistema CVD a tubo a doppia zona? Sintesi di precisione per nanosheet di MnS

- Quali sono alcuni esempi di metalli e leghe depositati tramite CVD? Scopri i rivestimenti ad alte prestazioni per il tuo settore

- Cos'è la lavorazione inside-out nella CVD? Costruire componenti complessi e cavi con precisione