La trasformazione è il fattore abilitante fondamentale per una lisciviazione efficiente. La sfalerite (ZnS) è chimicamente resistente all'acido solforico, creando un collo di bottiglia nella velocità di estrazione e nella resa totale. La sua conversione in zincoite (ZnO) trasforma il materiale da un composto refrattario a un ossido altamente reattivo che si dissolve prontamente, rendendo il processo di recupero chimicamente valido.

Concetto chiave La sfalerite resiste naturalmente alla dissoluzione acida a causa della lenta cinetica di reazione. La sua trasformazione in zincoite sblocca un vantaggio termodinamico, in particolare un'energia libera di Gibbs negativa, che guida il tasso di estrazione da un misero 39,1% a un pratico 92,5%.

Superare la resistenza chimica

I limiti della sfalerite

La sfalerite (ZnS) rappresenta una sfida significativa in idrometallurgia a causa della sua intrinseca stabilità. Dimostra una bassa solubilità diretta se esposta all'acido solforico.

A causa di questa resistenza, la cinetica di reazione è eccezionalmente lenta. Senza trasformazione, l'acido non può accedere efficacemente allo zinco, lasciando la maggior parte del metallo intrappolato nella fase solida.

L'elevata attività della zincoite

La trasformazione in zincoite (ZnO) agisce come un interruttore di attivazione chimica. A differenza del suo predecessore solfuro, lo ZnO presenta una reattività chimica molto più elevata in ambienti acidi.

Questo cambiamento di fase rimuove la barriera cinetica. Permette al solvente di attaccare immediatamente i legami dello zinco, riducendo drasticamente il tempo necessario per la lisciviazione.

Il vantaggio termodinamico

Guidato dall'energia libera di Gibbs

Le prestazioni superiori dello ZnO non sono solo cinetiche, ma termodinamiche. La reazione tra zincoite e acido solforico è caratterizzata da un'energia libera di Gibbs negativa di -97,817 kJ.

In termodinamica chimica, un valore così negativo indica un processo spontaneo. Il sistema "vuole" essenzialmente reagire, richiedendo molta meno energia esterna o tempo per guidare la dissoluzione rispetto allo ZnS.

Implicazioni della reazione esotermica

La reazione dello ZnO con l'acido solforico è anche esotermica. Rilascia calore durante il suo svolgimento, il che può ulteriormente favorire la cinetica di dissoluzione nel recipiente di lisciviazione.

Ciò contrasta nettamente con il comportamento passivo e lento della sfalerite non trattata. Il profilo termodinamico dello ZnO assicura che il potenziale chimico sia allineato con l'obiettivo di estrazione.

Quantificare l'impatto

Confronto dei tassi di estrazione

La necessità di questa trasformazione è dimostrata più chiaramente dai dati di estrazione. Il materiale non trattato, composto principalmente da ZnS, fornisce un tasso di estrazione dello zinco di solo il 39,1%.

Questa bassa resa rende il processo inefficiente per l'applicazione industriale. Un processo che lascia oltre il 60% del metallo target è economicamente insostenibile.

Il risultato del trattamento a microonde

A seguito della trasformazione assistita da microonde in ZnO, il panorama del recupero cambia completamente. Il tasso di estrazione sale al 92,5%.

Questo massiccio aumento conferma che la trasformazione di fase non è semplicemente un passaggio di raffinazione, ma il determinante critico del successo del processo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il recupero di zinco, è necessario dare priorità alla completezza della trasformazione di fase prima che inizi la lisciviazione.

- Se il tuo obiettivo principale è l'efficienza del processo: Assicurati che i parametri del tuo trattamento a microonde siano ottimizzati per massimizzare la conversione di ZnS in ZnO, poiché lo ZnS residuo abbasserà drasticamente la tua resa.

- Se il tuo obiettivo principale è la progettazione del reattore: Tieni conto della natura esotermica della reazione ZnO-acido, che fornisce una spinta termodinamica che manca allo ZnS.

Il passaggio dalla sfalerite alla zincoite è la differenza tra una reazione bloccata e un processo di recupero ad alta resa.

Tabella riassuntiva:

| Caratteristica | Sfalerite (ZnS) | Zincoite (ZnO) |

|---|---|---|

| Stabilità chimica | Refrattario / Resistente | Altamente reattivo |

| Cinetica di lisciviazione | Lenta e passiva | Rapida e spontanea |

| Energia libera di Gibbs | Alta barriera positiva | Negativa (-97,817 kJ) |

| Resa di estrazione | ~39,1% | ~92,5% |

| Tipo di reazione | Collo di bottiglia cinetico | Efficienza esotermica |

Massimizza le tue rese di recupero con le soluzioni termiche avanzate KINTEK

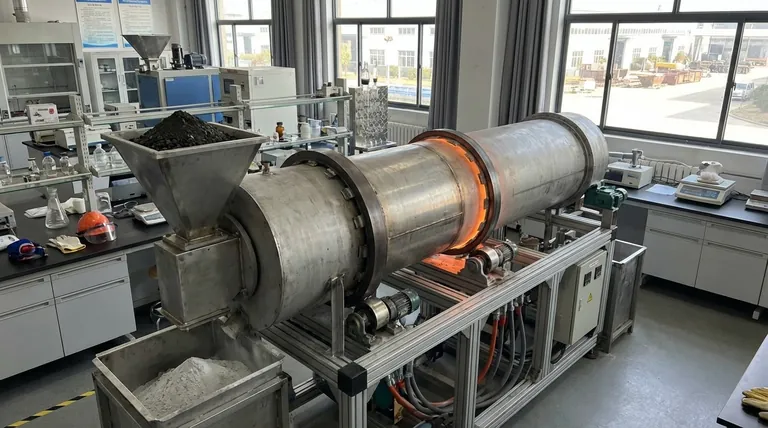

Non lasciare che la resistenza chimica blocchi il tuo processo di estrazione. In KINTEK, siamo specializzati nei sistemi termici ad alta precisione richiesti per guidare trasformazioni di fase critiche come da ZnS a ZnO. Supportati da R&S e produzione esperte, offriamo una gamma completa di attrezzature per laboratori ad alta temperatura, tra cui:

- Forni rotanti e tubolari per l'elaborazione uniforme dei materiali.

- Sistemi CVD e sottovuoto per un controllo preciso dell'atmosfera.

- Forni muffle personalizzabili su misura per le tue esigenze metallurgiche uniche.

Sia che tu stia perfezionando la lisciviazione assistita da microonde o sviluppando nuovi flussi di lavoro idrometallurgici, il nostro team di ingegneri è pronto ad aiutarti a raggiungere un'efficienza di grado commerciale.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contattaci oggi per discutere i requisiti del tuo forno personalizzato!

Guida Visiva

Riferimenti

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è l'importanza di un ambiente termico stabile durante la cristallizzazione? Garantire la precisione nei film di ossido metallico

- Qual è il significato dell'uso di un forno di essiccazione sottovuoto da laboratorio durante la fase di recupero del catalizzatore della depolimerizzazione?

- Qual è l'intervallo di temperatura di un forno da laboratorio? Trova la tua corrispondenza perfetta

- Quale ruolo svolge la zona di permanenza di un forno a trave mobile nella qualità finale delle lastre laminate Titanio/Acciaio riscaldate?

- Quali sono i vantaggi tecnici dell'utilizzo dell'impregnazione assistita da vuoto per i compositi 3D LIG/polimerici? Aumenta la resistenza

- In che modo il sistema di controllo di trazione e rotazione di un forno di crescita Czochralski influisce sulla qualità del cristallo?

- Qual è la funzione di un forno flash nel trattamento dei fanghi? Preparazione Termica Essenziale per il Recupero del Fosforo

- Perché è necessaria la ricottura ad alta temperatura per i sensori di gas WS2? Stabilizzare le prestazioni ed eliminare la deriva