La qualità di un cristallo cresciuto con il metodo Czochralski dipende fondamentalmente dalla precisa manipolazione delle velocità di trazione e delle velocità di rotazione. Questo sistema di controllo meccanico detta direttamente l'ambiente termico all'interno della fusione, determinando l'integrità strutturale e chimica del prodotto finale.

Regolando finemente la contro-rotazione del seme e del crogiolo insieme alla velocità di trazione verticale, il sistema di controllo gestisce la convezione termica interna e l'interfaccia solido-liquido. Questa precisione è necessaria per eliminare le dislocazioni, garantire un drogaggio uniforme e mantenere un diametro del cristallo costante.

Regolazione delle dinamiche termiche tramite rotazione

Il meccanismo di rotazione non serve solo per la miscelazione; è lo strumento principale per modellare l'ambiente termico della fusione.

Controllo della convezione termica interna

Il sistema di controllo gestisce la contro-rotazione del cristallo seme e del crogiolo. Questo specifico movimento fisico regola il flusso di calore all'interno del materiale fuso.

Regolando queste velocità, il sistema controlla la convezione termica interna. Ciò garantisce che il calore venga distribuito logicamente piuttosto che caoticamente, prevenendo shock termici che potrebbero danneggiare il cristallo in crescita.

Modellazione dell'interfaccia solido-liquido

L'interazione tra il seme rotante e il crogiolo definisce la forma dell'interfaccia solido-liquido. Questo è il confine dove la fusione si trasforma nel reticolo cristallino.

Il controllo preciso di questo confine è fondamentale. Se la forma dell'interfaccia fluttua a causa di una rotazione irregolare, la struttura cristallina non può formarsi correttamente.

L'impatto della velocità di trazione

Mentre la rotazione gestisce l'ambiente della fusione, il sistema di trazione detta la formazione fisica del lingotto.

Stabilizzazione del diametro del cristallo

Il sistema deve mantenere un diametro costante del cristallo singolo durante tutto il processo di crescita.

Ciò si ottiene sincronizzando la velocità di trazione con la velocità di cristallizzazione. Se la trazione è troppo veloce o troppo lenta rispetto alla crescita, il diametro varierà, portando a spreco di materiale o instabilità strutturale.

Eliminazione delle dislocazioni

Una delle funzioni più critiche del sistema di trazione è l'eliminazione delle dislocazioni.

Le dislocazioni sono difetti strutturali nel reticolo cristallino. Mantenendo una forza di trazione costante e precisa, il sistema garantisce che la struttura atomica si formi senza interruzioni o disallineamenti.

Risultati di qualità critici

L'obiettivo finale del sistema di controllo è produrre un cristallo che soddisfi rigorose specifiche industriali.

Garanzia di drogaggio uniforme

Affinché un cristallo semiconduttore sia utile, deve avere proprietà elettriche costanti. Ciò richiede un drogaggio uniforme, ovvero la distribuzione omogenea degli atomi droganti in tutto il silicio.

Il sistema di controllo della rotazione garantisce l'omogeneizzazione della fusione. Ciò impedisce "punti caldi" di concentrazione del drogante, risultando in un cristallo con resistività e prestazioni uniformi.

Comprensione dei compromessi

Il controllo preciso richiede il bilanciamento di forze fisiche contrastanti.

La sensibilità della convezione

Una rotazione aggressiva può migliorare la miscelazione, ma una velocità eccessiva può creare convezione turbolenta.

La turbolenza può disturbare l'interfaccia solido-liquido, introducendo proprio i difetti che il sistema è progettato per prevenire.

Velocità vs. Stabilità

Aumentare la velocità di trazione migliora la velocità di produzione ma rischia la stabilità del diametro.

Dare priorità alla velocità rispetto alla precisione spesso si traduce in cristalli con densità di dislocazioni più elevate o geometrie irregolari.

Fare la scelta giusta per il tuo processo

Ottimizzare i parametri di trazione e rotazione richiede di allineare gli input meccanici con i tuoi specifici obiettivi di output.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità alla stabilità della velocità di trazione per garantire l'eliminazione delle dislocazioni e una struttura reticolare stabile.

- Se il tuo obiettivo principale è la coerenza elettrica: Dai priorità all'ottimizzazione delle velocità di contro-rotazione per governare la convezione termica e garantire una distribuzione uniforme del drogaggio.

In definitiva, la precisione meccanica del sistema di controllo è il fattore decisivo tra un substrato altamente conduttivo e privo di difetti e un lingotto compromesso.

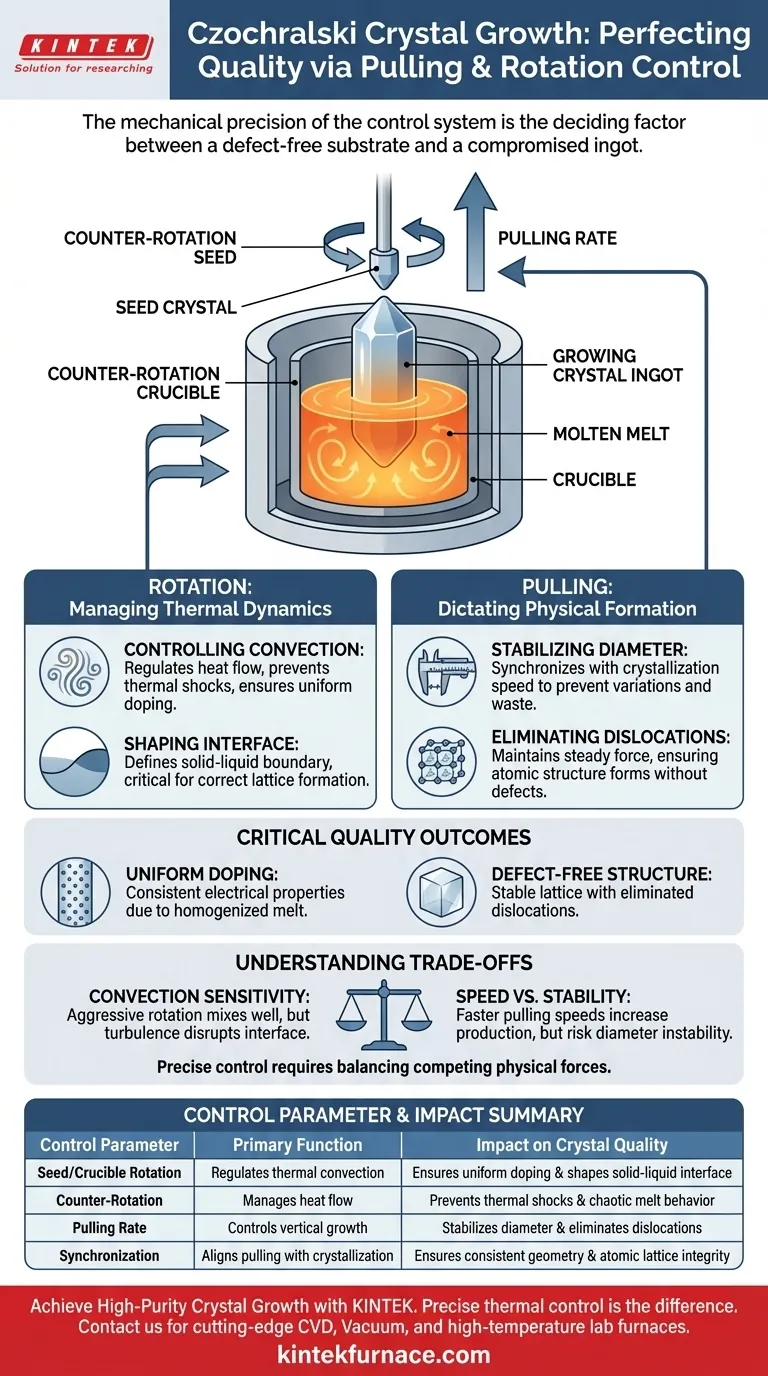

Tabella riassuntiva:

| Parametro di controllo | Funzione primaria | Impatto sulla qualità del cristallo |

|---|---|---|

| Rotazione seme/crogiolo | Regola la convezione termica | Garantisce un drogaggio uniforme e modella l'interfaccia solido-liquido |

| Contro-rotazione | Gestisce il flusso di calore | Previene shock termici e comportamenti caotici della fusione |

| Velocità di trazione | Controlla la crescita verticale | Stabilizza il diametro del cristallo ed elimina le dislocazioni strutturali |

| Sincronizzazione | Allinea la trazione con la cristallizzazione | Garantisce geometria e integrità del reticolo atomico costanti |

Ottieni una crescita cristallina ad alta purezza con KINTEK

Il controllo preciso delle dinamiche termiche fa la differenza tra un lingotto difettoso e un substrato ad alte prestazioni. Supportata da ricerca e sviluppo e produzione di esperti, KINTEK offre sistemi all'avanguardia, tra cui forni da laboratorio CVD, sottovuoto e personalizzabili ad alta temperatura progettati per soddisfare le rigorose esigenze della scienza dei materiali.

Sia che tu miri all'integrità strutturale a zero dislocazioni o a un drogaggio elettrico uniforme, la nostra attrezzatura fornisce la stabilità e la precisione richieste dalla tua ricerca. Contattaci oggi stesso per esplorare le nostre soluzioni personalizzabili e migliorare l'efficienza del tuo laboratorio!

Guida Visiva

Riferimenti

- Tuncay Dikici, Serdar Yıldırım. Structural and Nanomechanical Properties of Silicon Single Crystals Grown by the Czochralski Method. DOI: 10.21205/deufmd.2025277915

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché è necessario introdurre gas argon ad alta purezza per i compositi a matrice di alluminio? Assicurare il successo della sinterizzazione con KINTEK

- Qual è il ruolo di un forno essiccatore a temperatura costante da laboratorio? Preservare l'integrità dei nanocatalizzatori magnetici

- Come monitora un sistema di analisi dell'evoluzione dei gas il rilascio di gas? Ottimizza l'integrità della tua fusione

- Perché lo sfiato sotto vuoto è necessario per l'impregnazione di ZIF-8? Ottenere una sintesi uniforme di materiali macroporosi

- Qual è la funzione principale della compattazione di miscele di PVC e ossido metallico? Migliorare l'efficienza della declorurazione

- Come fa un dispositivo di misurazione dello spostamento a garantire la validità dei dati? Padronanza dell'accuratezza dell'ammorbidimento e del restringimento del minerale di ferro

- In che modo un supporto rotante per substrati contribuisce alla qualità dei film sottili di CuGaO2? Ottenere uniformità nello sputtering

- In che modo un ambiente sottovuoto influisce sull'accuratezza delle misurazioni delle prestazioni termoelettriche per TaAs2? Garantire la precisione nella ricerca