La scelta dei materiali refrattari è la variabile più significativa nel successo operativo dei forni rotativi a tamburo. Poiché questi forni utilizzano tipicamente refrattari acidi per la lavorazione della ghisa duttile, il materiale deve resistere contemporaneamente all'impatto meccanico del caricamento e allo shock termico delle temperature di fusione ultra-elevate per prevenire guasti catastrofici.

L'integrità del rivestimento del forno fa più che contenere la fusione; detta direttamente la purezza del ferro e la costanza della temperatura. Un rivestimento compromesso porta a una ridotta durata utile e a rese contaminate, rendendo la selezione del materiale e il processo di cottura le fondamenta di una produzione efficiente.

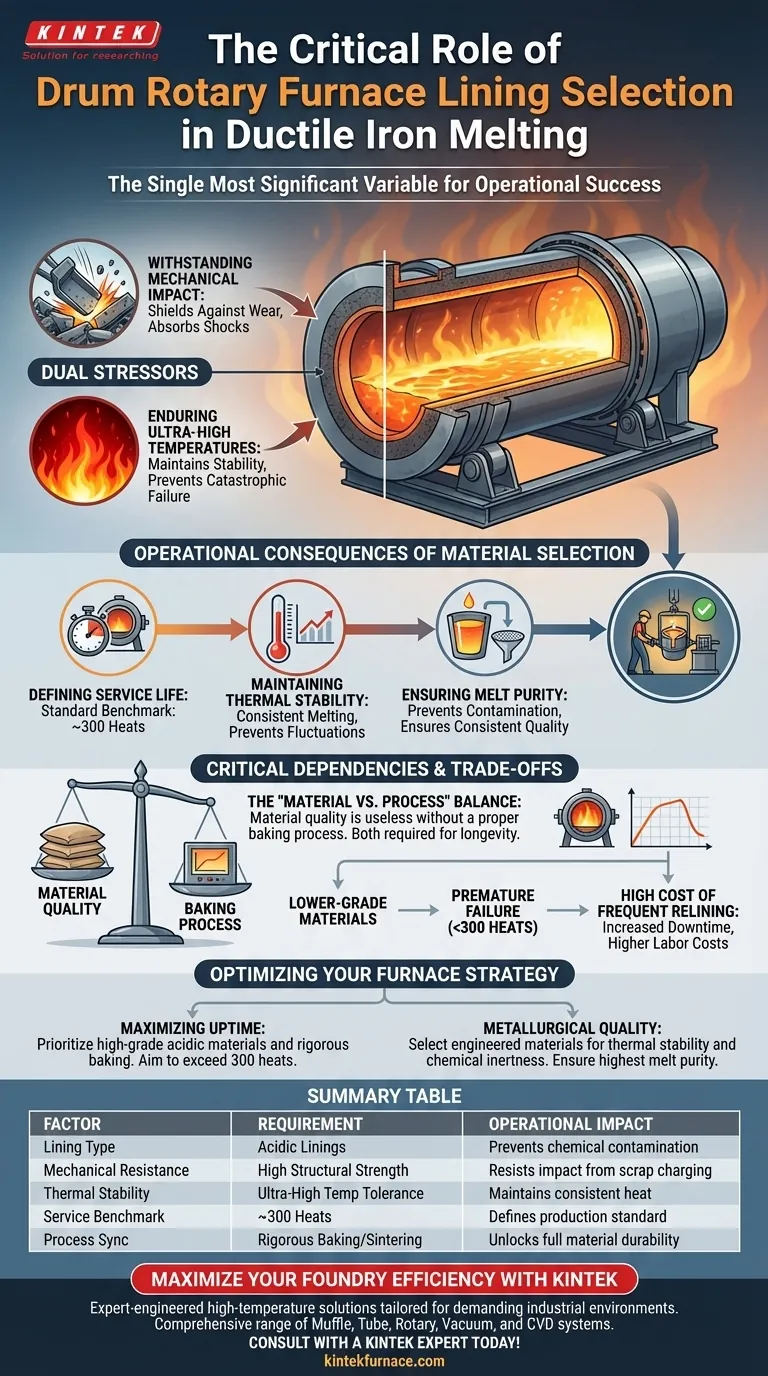

I Doppi Fattori di Stress dei Forni Rotativi

Resistenza all'impatto meccanico

L'ambiente fisico all'interno di un forno rotativo è aggressivo. Il rivestimento non è semplicemente un contenitore; agisce come uno scudo contro l'usura meccanica.

Durante il processo di caricamento, il materiale rottame pesante colpisce le pareti del forno. Il materiale refrattario deve possedere una sufficiente resistenza strutturale per assorbire questi shock fisici senza screpolarsi o sfaldarsi.

Resistenza alle temperature ultra-elevate

Una volta iniziata la fusione, lo stress meccanico viene sostituito da un intenso stress termico. Il rivestimento deve mantenere la stabilità in ambienti a temperature ultra-elevate.

Se il materiale non riesce a sopportare questi estremi, si degraderà rapidamente. Questa degradazione compromette la sicurezza del recipiente e l'efficienza del ciclo di fusione.

Conseguenze Operative della Scelta del Materiale

Definizione della Durata Utile

La durata del tuo forno è finita, ma controllabile. La combinazione della qualità del rivestimento e del processo di cottura determina direttamente la durata utile dell'unità.

Un punto di riferimento standard per un forno rotativo a tamburo ben rivestito è di circa 300 fusioni. Non raggiungere questo numero indica spesso un fallimento nella selezione o preparazione del materiale.

Mantenimento della Stabilità Termica

Un rivestimento di alta qualità agisce sia come isolante che come contenitore. È essenziale per mantenere temperature di fusione stabili durante tutto il processo.

Le fluttuazioni di temperatura causate da un isolamento scadente possono portare a proprietà metallurgiche inconsistenti nella ghisa duttile.

Garanzia della Purezza della Fusione

L'interazione chimica tra la fusione e il rivestimento è critica. Il rivestimento agisce come una barriera per garantire la purezza della fusione.

Materiali inferiori possono degradarsi e introdurre impurità nel ferro fuso. Questa contaminazione può rendere un lotto inutilizzabile, sprecando tempo e risorse.

Dipendenze Critiche e Compromessi

L'equilibrio "Materiale vs. Processo"

È un errore comune presumere che l'acquisto del materiale refrattario più costoso garantisca le prestazioni. La qualità del materiale è inutile senza un adeguato processo di cottura.

Anche i refrattari acidi di alta gamma falliranno prematuramente se la cottura iniziale non sinterizza correttamente il materiale. Non puoi barattare la disciplina del processo con il costo del materiale; entrambi sono necessari per la longevità.

Il Costo della Frequente Refrattarizzazione

Scegliere materiali di qualità inferiore può sembrare inizialmente conveniente. Tuttavia, se il rivestimento fallisce prima del punto di riferimento di 300 fusioni, i costi di fermo superano di gran lunga i risparmi.

La frequente refrattarizzazione interrompe la produzione e aumenta i costi di manodopera. L'obiettivo è massimizzare l'"uptime" selezionando materiali che offrano una durata prevedibile.

Ottimizzazione della Tua Strategia di Forno

Per garantire una fusione efficiente della ghisa duttile, allinea la tua strategia di rivestimento con i tuoi obiettivi di produzione:

- Se il tuo obiettivo principale è massimizzare l'uptime: Dai priorità a materiali acidi di alta qualità e a un rigoroso protocollo di cottura per raggiungere o superare costantemente il punto di riferimento di 300 fusioni.

- Se il tuo obiettivo principale è la qualità metallurgica: Seleziona materiali refrattari specificamente ingegnerizzati per mantenere la stabilità termica e prevenire la reattività chimica, garantendo la massima purezza della fusione.

In definitiva, trattare il rivestimento del forno come un componente di precisione piuttosto che un semplice consumabile garantisce la vitalità a lungo termine della tua operazione di fusione.

Tabella Riassuntiva:

| Fattore | Requisito | Impatto Operativo |

|---|---|---|

| Tipo di Rivestimento | Rivestimenti Acidi | Previene la contaminazione chimica nella ghisa duttile |

| Resistenza Meccanica | Elevata Resistenza Strutturale | Resiste all'impatto del caricamento di rottami pesanti |

| Stabilità Termica | Tolleranza a Temperature Ultra-Elevate | Mantiene un calore costante e previene il cedimento del recipiente |

| Benchmark di Servizio | ~300 Fusioni | Definisce lo standard per cicli di produzione efficienti |

| Sincronizzazione del Processo | Cottura/Sinterizzazione Rigorosa | Essenziale per sbloccare la piena durata del materiale |

Massimizza l'Efficienza della Tua Fonderia con KINTEK

Non lasciare che il cedimento del rivestimento interrompa la tua produzione o comprometta la purezza della tua fusione. KINTEK fornisce soluzioni ad alta temperatura ingegnerizzate da esperti, personalizzate per ambienti industriali esigenti. Supportati da ricerca e sviluppo e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze metallurgiche.

Sia che tu miri a superare il benchmark di 300 fusioni o che cerchi un isolamento termico superiore per leghe speciali, il nostro team tecnico è pronto ad assisterti. Consulta oggi stesso un esperto KINTEK per ottimizzare le tue operazioni di fusione!

Guida Visiva

Riferimenti

- Jan Bredl. Quality Prediction of Spheroidal Graphite Cast Iron for Machine Tool Parts. DOI: 10.21062/mft.2025.032

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono le caratteristiche chiave di progettazione dei forni rotativi? Ottieni un riscaldamento uniformemente superiore per i tuoi materiali

- Quali caratteristiche possono essere incluse nei forni a tubo rotante? Personalizzazione per precisione ed efficienza

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Qual è la funzione del flusso di gas azoto in un forno rotante? Attivazione Master a 1373 K

- Qual è la funzione di un'unità di distillazione semplice o di un evaporatore rotante nella produzione di biolubrificanti? Ottimizza la Raffinazione

- Quali sono le classificazioni di design dei forni tubolari rotanti? Ottimizza il tuo processo di laboratorio o industriale

- Quali funzionalità opzionali migliorano le capacità di lavorazione dei forni a tubo rotante? Aumenta l'efficienza con personalizzazioni avanzate

- Qual è l'importanza del drogaggio di ceramiche con metalli delle terre rare utilizzando forni a tubo rotante? Ottenere materiali uniformi ad alte prestazioni