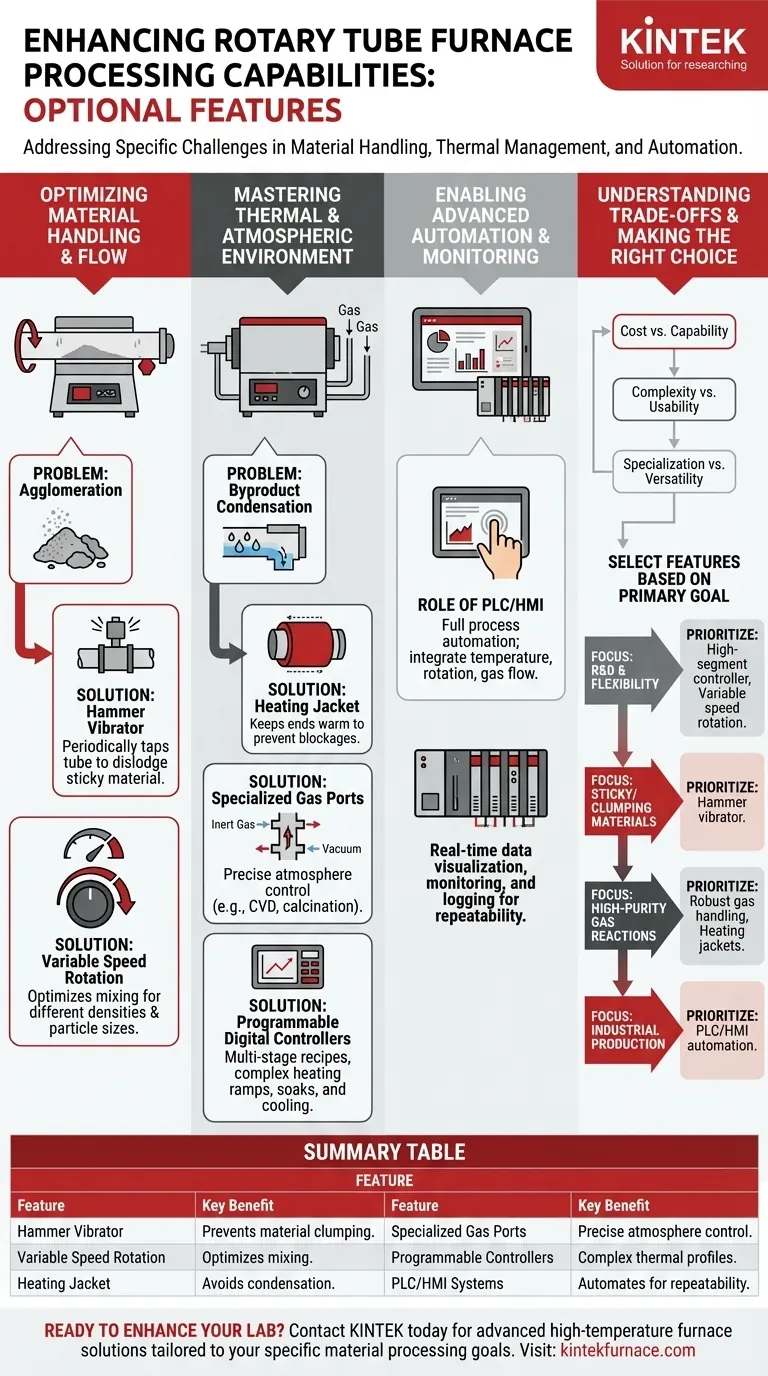

Le funzionalità opzionali per i forni a tubo rotante sono progettate per andare oltre il semplice riscaldamento e affrontare sfide specifiche nella movimentazione dei materiali, nella gestione termica e nell'automazione dei processi. I miglioramenti chiave includono vibratori a martello per agitare materiali appiccicosi, porte per gas specializzate per un controllo preciso dell'atmosfera, camicie riscaldanti per prevenire la condensazione dei sottoprodotti e sistemi PLC avanzati per un funzionamento completamente automatizzato e ripetibile.

Un forno a tubo rotante standard fornisce un riscaldamento uniforme ruotando il materiale. Il vero valore delle funzionalità opzionali risiede nella loro capacità di risolvere sfide di lavorazione specifiche, come il flusso del materiale, le reazioni gassose e la ripetibilità del processo, trasformando un semplice riscaldatore in uno strumento di lavorazione altamente specializzato.

Ottimizzazione della Movimentazione e del Flusso dei Materiali

La funzione principale di un forno rotante è quella di rimescolare e miscelare materiali sfusi. Tuttavia, alcuni materiali presentano sfide di flusso uniche che la rotazione standard non può risolvere da sola.

Il Problema dell'Agglomerazione dei Materiali

Molte polveri, specialmente quelle con elevata viscosità o tendenza a diventare appiccicose ad alte temperature, possono agglomerarsi, formare grumi o attaccarsi alla parete del tubo. Ciò porta a un riscaldamento non uniforme e a scarsi risultati di processo.

Soluzione: Agitazione Meccanica

Per i materiali inclini a formare grumi, un vibratore a martello è un'aggiunta fondamentale. Questo dispositivo batte o vibra periodicamente il tubo, spostando meccanicamente il materiale che si attacca alle pareti o che forma grumi, assicurando che tutto rimanga scorrevole.

Soluzione: Rotazione a Velocità Variabile

Un sistema di rotazione a velocità variabile fornisce un controllo preciso sull'azione di rimescolamento. La regolazione della velocità di rotazione consente di ottimizzare la miscelazione per diverse densità dei materiali, dimensioni delle particelle e caratteristiche di flusso, garantendo un tempo di permanenza e un'esposizione al calore ottimali.

Padroneggiare l'Ambiente Termico e Atmosferico

La lavorazione avanzata dei materiali spesso richiede più di una semplice temperatura stabile. È necessario gestire con precisione l'intero profilo termico e l'ambiente gassoso.

Prevenzione della Condensazione Involontaria di Sottoprodotti

Nei processi come la pirolisi, la decomposizione può rilasciare catrami o altri composti organici volatili. Questi possono condensare nelle sezioni di uscita più fredde del forno, causando ostruzioni e contaminando il sistema.

Una camicia riscaldante installata alle estremità del tubo di processo mantiene calde queste aree, prevenendo la condensazione e assicurando che i sottoprodotti della reazione vengano scaricati correttamente dal sistema.

Raggiungere un Controllo Preciso dell'Atmosfera

Le applicazioni come la deposizione chimica da fase vapore (CVD) o la calcinazione in atmosfera inerte richiedono un ambiente gassoso puro e controllato.

Per questo, i forni possono essere dotati di porte di gestione dei gas specializzate. Queste includono tipicamente ingressi per gas inerti dedicati (ad esempio, porte da 1/4 di pollice) e porte di degasaggio più grandi (ad esempio, KF25) per uno spurgo sottovuoto efficiente e la rimozione dei gas di reazione.

Personalizzazione dei Profili Termici

Molti processi richiedono cicli di temperatura complessi e multifase. I controllori standard potrebbero non essere sufficienti.

I controllori digitali programmabili sono una funzionalità essenziale per questo, consentendo agli operatori di programmare ricette multi-segmento. Ad esempio, un controller con 30 segmenti totali consente profili intricati di rampe di riscaldamento, cicli di mantenimento della temperatura e passaggi di raffreddamento controllati.

Abilitare l'Automazione e il Monitoraggio Avanzati

Per la produzione su scala industriale o per i processi che richiedono un'elevata ripetibilità, il controllo manuale è inefficiente e introduce variabilità.

Il Ruolo dei PLC e degli HMI

I Controllori Logici Programmabili (PLC) abbinati alle Interfacce Uomo-Macchina (HMI) consentono l'automazione completa del processo. Questi sistemi integrano il controllo della temperatura, della velocità di rotazione, del flusso di gas e della vibrazione.

Un operatore può caricare una ricetta preimpostata e il PLC eseguirà l'intero processo automaticamente. L'HMI fornisce visualizzazione dei dati in tempo reale, monitoraggio e registrazione, il che è fondamentale per il controllo qualità e la ripetibilità del processo.

Comprendere i Compromessi

L'aggiunta di funzionalità migliora la capacità ma introduce anche complessità e costi che devono essere valutati attentamente.

Costo vs. Capacità

Ogni funzionalità opzionale aumenta il costo di capitale iniziale del forno. È fondamentale selezionare solo le funzionalità che risolvono un problema di processo dimostrato o altamente previsto, evitando spese non necessarie.

Complessità vs. Usabilità

Un forno completamente attrezzato con PLC, vibratore e gestione personalizzata dei gas è un apparecchio più complesso. Potrebbe richiedere conoscenze specialistiche per la programmazione e avrà più componenti che necessitano di manutenzione o che potrebbero guastarsi.

Specializzazione vs. Versatilità

Personalizzazioni altamente specifiche, come un tubo di lavoro con una forma interna unica per una particolare polvere, possono rendere il forno meno adatto all'uso generico. Questa è una considerazione chiave in un laboratorio multiuso rispetto a una linea di produzione dedicata.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona le funzionalità in base alla sfida principale che devi risolvere.

- Se il tuo obiettivo principale è la R&S e la flessibilità del processo: Dai la priorità a un controller programmabile ad alto segmento e alla rotazione a velocità variabile per esplorare una vasta gamma di materiali e profili termici.

- Se il tuo obiettivo principale è la lavorazione di materiali appiccicosi o che formano grumi: Un vibratore a martello è irrinunciabile per garantire un flusso di materiale costante e un riscaldamento uniforme.

- Se il tuo obiettivo principale sono le reazioni gassose ad alta purezza (ad esempio, CVD): Insisti su un sistema di gestione dei gas robusto con porte dedicate e considera le camicie riscaldanti per prevenire la contaminazione da sottoprodotti.

- Se il tuo obiettivo principale è la produzione industriale e la ripetibilità: Un sistema di automazione PLC/HMI è la chiave per ottenere una qualità costante, ridurre la manodopera e abilitare la registrazione dei dati di processo.

In definitiva, la selezione delle funzionalità giuste trasforma il forno da uno strumento generico a una soluzione precisa su misura per i tuoi specifici obiettivi di lavorazione dei materiali.

Tabella Riepilogativa:

| Funzionalità | Vantaggio Chiave |

|---|---|

| Vibratore a Martello | Previene l'agglomerazione del materiale per un riscaldamento uniforme |

| Rotazione a Velocità Variabile | Ottimizza la miscelazione per diversi materiali |

| Camicia Riscaldante | Evita la condensazione e le ostruzioni |

| Porte Gas Specializzate | Consente un controllo preciso dell'atmosfera |

| Controllori Digitali Programmabili | Permette profili termici complessi |

| Sistemi PLC/HMI | Automatizza i processi per la ripetibilità |

Pronto a migliorare le capacità del tuo laboratorio con un forno a tubo rotante personalizzato? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi stesso per discutere come possiamo personalizzare una soluzione per i tuoi specifici obiettivi di lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero