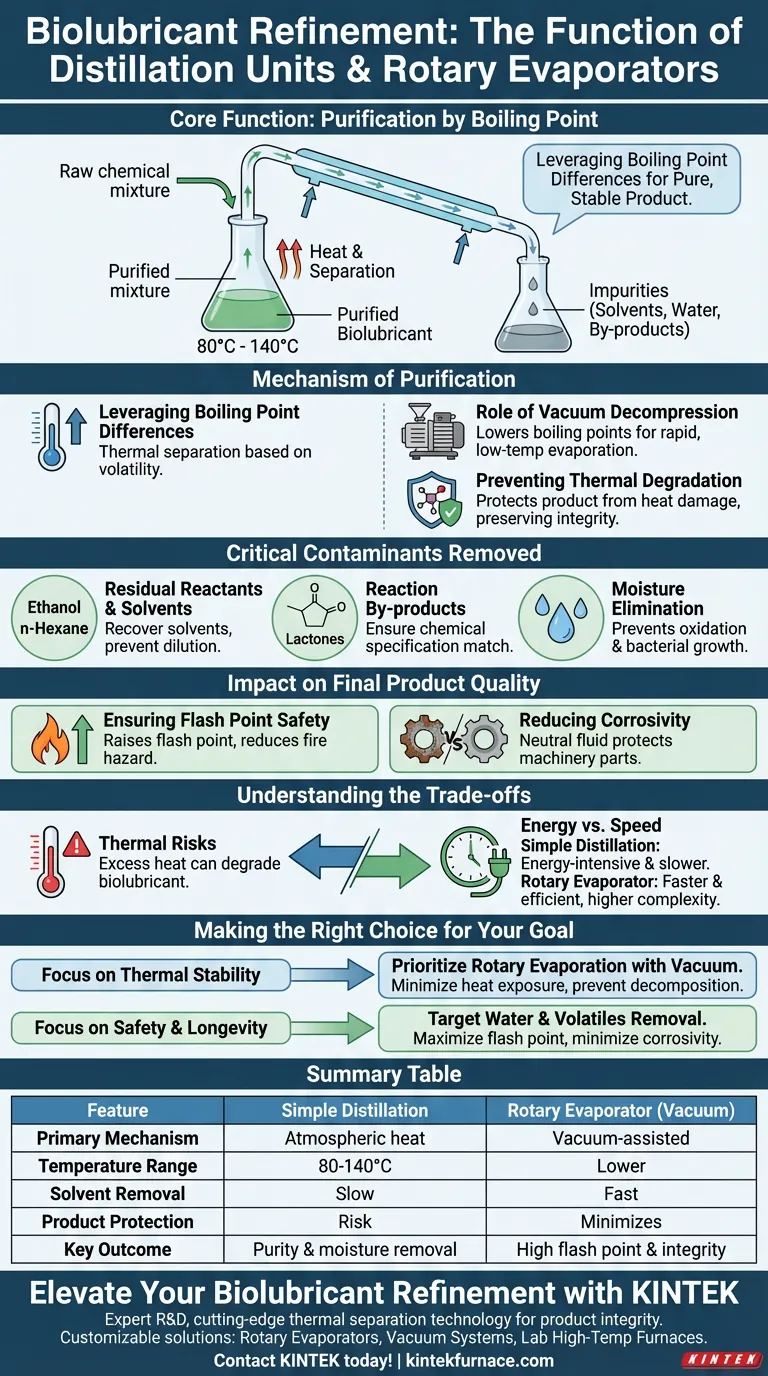

La funzione principale di un'unità di distillazione semplice o di un evaporatore rotante durante la raffinazione dei biolubrificanti è quella di purificare il prodotto sfruttando le differenze nei punti di ebollizione. Controllando rigorosamente le temperature, tipicamente tra 80°C e 140°C, queste unità separano il biolubrificante desiderato da etanolo residuo, acqua e sottoprodotti di reazione.

Il processo di distillazione è il passaggio critico tra una miscela chimica grezza e un lubrificante funzionale. Garantisce che il fluido finale non sia solo puro, ma anche chimicamente stabile, non corrosivo e sicuro da utilizzare ad alte temperature.

Il Meccanismo di Purificazione

Sfruttare le Differenze di Punto di Ebollizione

Il principio fondamentale consiste nel riscaldare la miscela liquida a temperature specifiche in cui le impurità volatili si trasformano in vapore, mentre il biolubrificante più pesante rimane liquido. Questa separazione termica consente l'isolamento di componenti specifici in base alla loro volatilità.

Il Ruolo della Depressione Sottovuoto

I sistemi avanzati, in particolare gli evaporatori rotanti, operano spesso sottovuoto. Questo abbassa il punto di ebollizione dei solventi, consentendo loro di evaporare rapidamente a temperature più basse.

Prevenire il Degrado Termico

Evaporando i solventi a temperature più basse, il processo protegge il prodotto target (come l'isopulegil acetato) dai danni causati dal calore. Ciò previene la decomposizione termica o l'isomerizzazione indesiderata, preservando l'integrità chimica del lubrificante.

Contaminanti Critici Rimossi

Reagenti Residui e Solventi

Il processo mira a rimuovere l'eccesso di reagenti come l'etanolo e solventi organici come l'n-esano. La rimozione di questi è fondamentale per recuperare solventi preziosi da riutilizzare e garantire che il prodotto finale non sia diluito.

Sottoprodotti di Reazione

La distillazione rimuove efficacemente i sottoprodotti generati durante la sintesi, come i lattoni. L'eliminazione di questi garantisce che la composizione chimica corrisponda alle specifiche previste.

Eliminazione dell'Umidità

L'acqua è un sottoprodotto o un contaminante comune nelle miscele di reazione. La sua rimozione è non negoziabile, poiché l'umidità favorisce l'ossidazione e la crescita batterica nei lubrificanti.

Impatto sulla Qualità del Prodotto Finale

Garantire la Sicurezza del Punto di Infiammabilità

Contaminanti volatili come l'etanolo abbassano drasticamente il punto di infiammabilità di un lubrificante, rendendolo un pericolo di incendio. La distillazione rimuove questi volatili, aumentando il punto di infiammabilità a livelli sicuri e operativi.

Ridurre la Corrosività

Acqua residua e alcuni sottoprodotti chimici possono corrodere le parti meccaniche. Purificando la miscela, l'unità di distillazione produce un fluido neutro che protegge anziché attaccare le superfici metalliche.

Comprendere i Compromessi

Rischi Termici

Sebbene il calore sia necessario per la distillazione, temperature eccessive possono rovinare il biolubrificante. Se la temperatura supera il limite di stabilità dell'olio senza assistenza sottovuoto, il prodotto può degradarsi o cambiare chimicamente.

Energia vs. Velocità

La distillazione semplice è generalmente ad alto consumo energetico e più lenta. Gli evaporatori rotanti offrono un recupero di solvente più rapido e una migliore efficienza, ma rappresentano un costo di attrezzatura e una complessità maggiori.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua fase di raffinazione, allinea la scelta dell'attrezzatura con i tuoi specifici requisiti di purezza e stabilità.

- Se il tuo obiettivo principale è la stabilità termica: Dai priorità all'evaporazione rotante con depressione sottovuoto per minimizzare l'esposizione al calore e prevenire la decomposizione del prodotto.

- Se il tuo obiettivo principale è la sicurezza e la longevità: Assicurati che il tuo processo miri rigorosamente alla rimozione dell'acqua e dei volatili a basso punto di ebollizione per massimizzare il punto di infiammabilità e minimizzare la corrosività.

Un controllo preciso durante questa fase funge da ultimo controllo di qualità, determinando se il tuo biolubrificante è semplicemente una miscela chimica o un fluido ingegneristico ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Distillazione Semplice | Evaporatore Rotante (Sottovuoto) |

|---|---|---|

| Meccanismo Principale | Separazione termica atmosferica | Evaporazione assistita da vuoto |

| Intervallo di Temperatura | 80°C - 140°C | Inferiore (dovuto al vuoto) |

| Rimozione Solvente | Lenta/Standard | Veloce/Alta Efficienza |

| Protezione Prodotto | Rischio di degrado termico | Minimizza i danni da calore |

| Risultato Chiave | Rimozione di purezza e umidità | Alto punto di infiammabilità e integrità chimica |

Eleva la Tua Raffinazione di Biolubrificanti con KINTEK

La precisione è la differenza tra una miscela grezza e un fluido ad alte prestazioni. Noi di KINTEK forniamo a laboratori e impianti di produzione tecnologie di separazione termica all'avanguardia progettate per preservare l'integrità del prodotto.

Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di Evaporatori Rotanti, Sistemi Sottovuoto e forni speciali ad alta temperatura per laboratori, tutti personalizzabili per le tue esigenze uniche di sintesi di biolubrificanti. Le nostre attrezzature garantiscono il massimo recupero di solventi, l'eliminazione dell'umidità e una sicurezza superiore del punto di infiammabilità per il tuo prodotto finale.

Pronto a ottimizzare il tuo processo di distillazione? Contatta KINTEK oggi stesso per trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Mohammed Alhassan, U. Shamsideen. PRODUCTION OF BIOLUBRICANT BLEND FROM JATROPHA CURCAS OIL. DOI: 10.33003/fjs-2023-0706-2168

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali sono i vantaggi dei forni a tubo rotante in termini di compatibilità con il combustibile? Aumenta l'efficienza e riduci i costi

- Quali industrie utilizzano comunemente i forni rotanti per il trattamento termico? Ottieni un riscaldamento uniforme per materiali superiori

- Quali sono gli usi industriali specializzati dei forni rotativi? Sblocca soluzioni avanzate di lavorazione termica

- Come il design di un forno rotante promuove la lavorazione dei materiali? Ottenere riscaldamento uniforme e produttività efficiente

- Che ruolo gioca un forno rotante sottovuoto nel trattamento termico delle cavità SRF in niobio? Ottimizzare le prestazioni SRF e il Q-Slope

- Quali tipi di combustibile possono bruciare i forni a tubo rotante? Massimizza l'efficienza con opzioni di combustibile flessibili

- Come fanno i forni a reazione pirolitica a facilitare la separazione efficace della resina? Soluzioni avanzate per il riciclo di CFRP

- Quali sono le differenze tra forni rotativi diretti e indiretti? Scegliere il forno giusto per il tuo materiale