Al di là del semplice riscaldamento, un moderno forno a tubo rotante è un sistema altamente configurabile progettato per la lavorazione precisa dei materiali. Le caratteristiche chiave includono tipicamente controlli avanzati di temperatura e rotazione, opzioni per la gestione dell'atmosfera e una varietà di materiali di costruzione personalizzabili e sistemi di sicurezza per adattarsi ad applicazioni industriali o di laboratorio specifiche.

Il principio fondamentale non è la quantità di caratteristiche, ma il modo in cui sono integrate per dominare una specifica sfida di lavorazione. Il vero valore di un forno si realizza quando i suoi controlli, materiali e sistemi di sicurezza sono adattati per ottenere risultati precisi, uniformi e ripetibili per il vostro materiale unico.

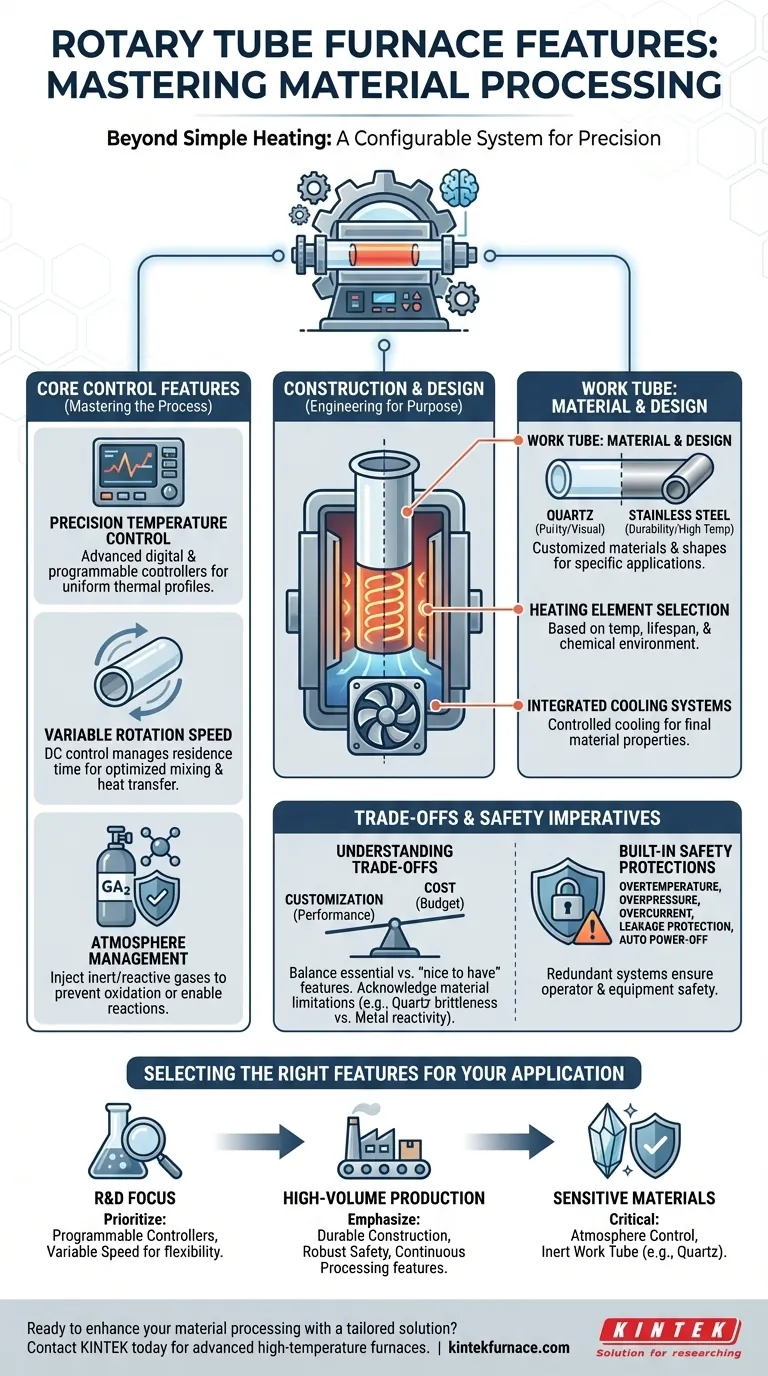

Padroneggiare il Processo: Caratteristiche di Controllo Principali

La funzione primaria di un forno a tubo rotante è applicare calore uniformemente a un materiale in movimento. Le caratteristiche di questa categoria vi danno il controllo diretto su tale processo, trasformando il forno da un semplice riscaldatore a uno strumento di precisione.

Controllo Preciso della Temperatura

I forni moderni utilizzano controllori digitali avanzati per un'eccezionale precisione della temperatura. Ciò assicura che l'intera zona calda mantenga una temperatura uniforme, il che è fondamentale per risultati coerenti.

Molti sistemi includono controllori programmabili che consentono di creare profili termici complessi. Ad esempio, è possibile programmare una serie di fasi di riscaldamento, mantenimento e raffreddamento—spesso supportando decine di segmenti—per eseguire automaticamente una specifica "ricetta" termica.

Velocità di Rotazione Variabile

La capacità di regolare la rotazione del tubo è una caratteristica fondamentale. Un controllo a velocità variabile DC consente di gestire il tempo di permanenza del materiale all'interno della zona calda.

Velocità più lente aumentano il tempo di esposizione, mentre velocità più rapide possono migliorare la miscelazione. Questo controllo è essenziale per ottimizzare il trasferimento di calore e ottenere il risultato desiderato per diverse polveri e materiali granulari.

Gestione dell'Atmosfera

Per i materiali sensibili all'ossigeno o che richiedono un ambiente gassoso specifico, il controllo dell'atmosfera è un'opzione critica.

Questa funzione consente l'introduzione di gas inerti (come azoto o argon) o gas reattivi nel tubo di lavoro, prevenendo ossidazioni indesiderate e abilitando reazioni chimiche specifiche durante il processo di riscaldamento.

Ingegneria per Scopo: Caratteristiche di Costruzione e Design

La costruzione fisica del forno ne determina la durata, i limiti di temperatura e l'idoneità per materiali diversi. Queste caratteristiche sono scelte in base alle esigenze dell'applicazione.

Il Tubo di Lavoro: Materiale e Design

Il tubo di lavoro è il cuore del forno. Può essere realizzato con materiali diversi, più comunemente quarzo o acciaio inossidabile. Il quarzo è ideale per applicazioni che richiedono elevata purezza e monitoraggio visivo, mentre l'acciaio inossidabile offre maggiore durata e può spesso resistere a temperature più elevate.

Anche la dimensione e la forma del tubo sono spesso personalizzate per ospitare specifici volumi di materiale e caratteristiche di flusso.

Selezione degli Elementi Riscaldanti

Gli elementi riscaldanti sono responsabili della generazione dell'energia termica. Il tipo di elemento utilizzato è determinato dalla massima temperatura operativa richiesta del forno, dalla sua vita utile prevista e dall'ambiente chimico all'interno del forno.

Sistemi di Raffreddamento Integrati

Sebbene il riscaldamento sia la funzione primaria, il raffreddamento controllato è spesso altrettanto importante per le proprietà finali del materiale. Sistemi di raffreddamento opzionali possono essere integrati per abbassare la temperatura del materiale a una velocità controllata dopo che esce dalla zona calda.

Comprendere i Compromessi e gli Imperativi di Sicurezza

La selezione delle caratteristiche giuste comporta il bilanciamento delle prestazioni con i costi e il riconoscimento dei limiti dei materiali. Allo stesso tempo, le caratteristiche di sicurezza non sono negoziabili.

Personalizzazione vs. Costo

Ogni caratteristica aggiunta o scelta di un materiale più esotico influenzerà il costo finale. La chiave è distinguere tra le caratteristiche essenziali per il vostro processo e quelle che sono semplicemente "piacevoli da avere".

Una chiara comprensione dei requisiti del processo previene l'eccessiva ingegnerizzazione e assicura un miglior ritorno sull'investimento.

Limiti dei Materiali

La scelta del materiale del tubo di lavoro introduce compromessi. Il quarzo è chimicamente inerte ma può essere fragile e suscettibile agli shock termici. I tubi metallici sono più robusti ma possono introdurre tracce di contaminanti o reagire con alcuni materiali di processo ad alte temperature.

Protezioni di Sicurezza Integrate

La sicurezza dell'operatore e delle apparecchiature è fondamentale. I forni moderni sono dotati di sistemi di sicurezza multipli e ridondanti per prevenire incidenti.

Queste protezioni essenziali includono salvaguardie per sovratemperatura, sovrapressione e sovracorrente. Un interruttore di protezione dalle perdite e meccanismi di spegnimento automatico sono anch'essi caratteristiche standard per garantire un funzionamento sicuro.

Selezione delle Caratteristiche Giuste per la Vostra Applicazione

Per specificare il forno giusto, è necessario prima definire il proprio obiettivo. Diverse applicazioni richiedono set di caratteristiche diversi.

- Se la vostra attenzione principale è la ricerca e lo sviluppo: Dare priorità ai controllori di temperatura programmabili e alla velocità di rotazione variabile per la massima flessibilità di processo e sperimentazione.

- Se la vostra attenzione principale è la produzione industriale ad alto volume: Sottolineare materiali di costruzione durevoli, sistemi di sicurezza robusti e caratteristiche che consentono l'elaborazione continua e automatizzata.

- Se la vostra attenzione principale è la lavorazione di materiali sensibili o reattivi: I sistemi di controllo dell'atmosfera e la scelta di un materiale del tubo di lavoro inerte (come il quarzo) sono le vostre caratteristiche più critiche.

In definitiva, definire i requisiti del processo è il primo e più critico passo per specificare un forno a tubo rotante che fornisca risultati.

Tabella Riassuntiva:

| Categoria Caratteristica | Componenti Chiave | Vantaggi |

|---|---|---|

| Controllo Principale | Controllo preciso della temperatura, Velocità di rotazione variabile, Gestione dell'atmosfera | Abilita riscaldamento uniforme, controllo preciso del processo e gestione di materiali sensibili |

| Costruzione e Design | Materiali del tubo di lavoro (es. quarzo, acciaio inossidabile), Elementi riscaldanti, Sistemi di raffreddamento | Garantisce durata, prestazioni ad alta temperatura e compatibilità materiale su misura |

| Sicurezza e Compromessi | Protezioni contro sovratemperatura, sovrapressione, sovracorrente, Limiti dei materiali, Considerazioni sui costi | Fornisce un funzionamento affidabile, previene incidenti ed equilibra prestazioni e budget |

Pronti a migliorare la vostra lavorazione dei materiali con un forno a tubo rotante su misura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni rotanti, forni a muffola, forni a tubo, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione profonda assicura che soddisfiamo precisamente le vostre esigenze sperimentali e produttive uniche. Contattateci oggi per discutere come possiamo ottimizzare i vostri processi di laboratorio o industriali con soluzioni affidabili ed efficienti!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come viene utilizzata la fornace a tubo rotante inclinabile nel processo di attivazione del carbonio? Ottenere carbone attivo uniforme e ad alta porosità

- Qual è il livello di controllo del processo fornito dai forni a tubo rotante? Ottieni una lavorazione termica precisa per risultati uniformi

- Quali funzionalità opzionali migliorano le capacità di lavorazione dei forni a tubo rotante? Aumenta l'efficienza con personalizzazioni avanzate

- In quali ambienti i forni a tubo rotante sono considerati indispensabili? Essenziali per un trattamento termico uniforme

- Quali sono i vantaggi di un forno a tubo rotante? Ottenere uniformità ed efficienza superiori nella lavorazione dei materiali