Il controllo preciso delle portate di Idrogeno (H2) e Acetilene (C2H2) è fondamentale perché stabilisce l'esatta stabilità atmosferica necessaria per modificare la superficie dell'acciaio inossidabile AISI 316L senza comprometterne le proprietà chimiche. Questa regolazione garantisce la corretta concentrazione di carbonio disponibile per diffondersi nella struttura reticolare dell'acciaio, prevenendo al contempo le reazioni chimiche che portano alla corrosione.

Il successo della carbocementazione al plasma si basa su un delicato equilibrio: generare abbastanza carbonio per raggiungere la sovrasaturazione per la durezza, limitando al contempo rigorosamente i livelli di carbonio per prevenire la precipitazione di carburi di cromo.

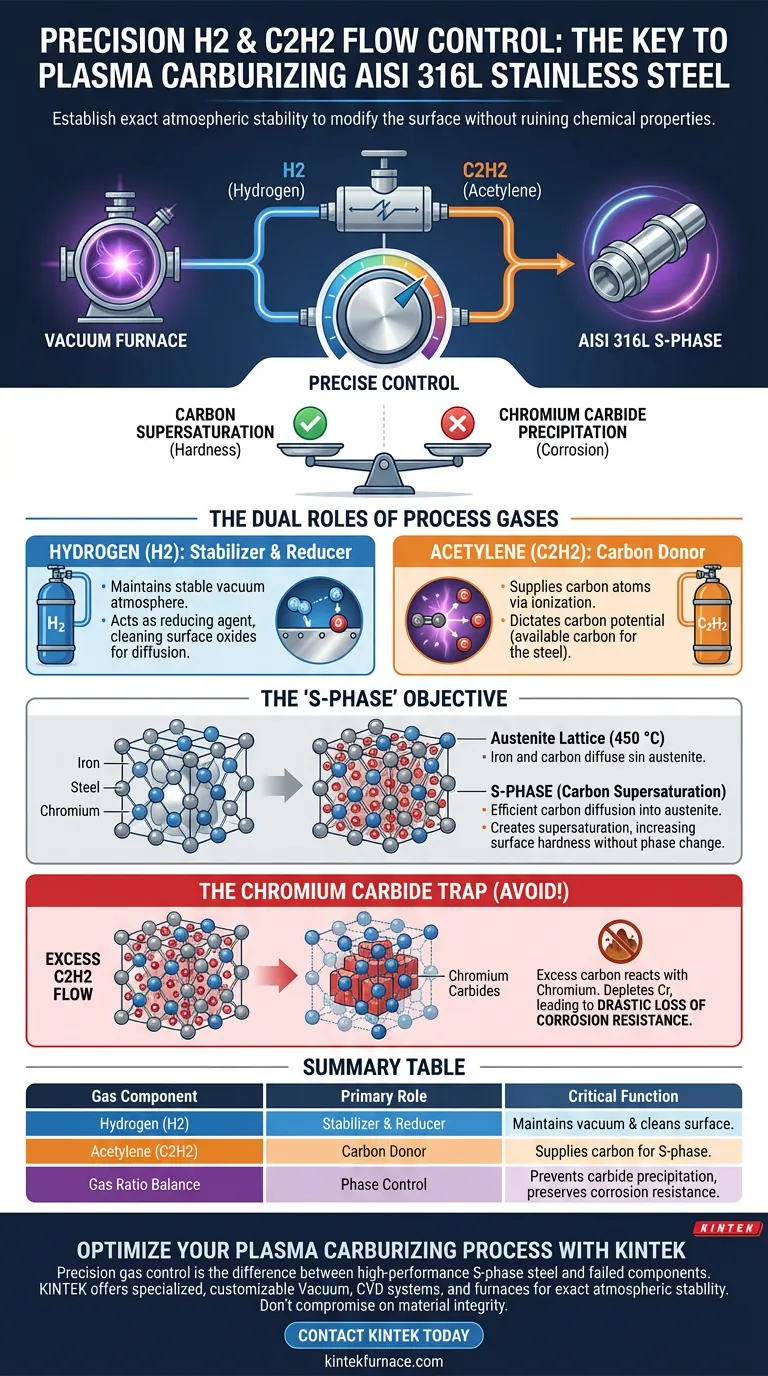

I Doppi Ruoli dei Gas di Processo

Per capire perché la precisione della portata è non negoziabile, è necessario prima comprendere la funzione distinta di ciascun gas nell'ambiente del forno.

Idrogeno (H2): Lo Stabilizzatore e Riduttore

L'idrogeno agisce come gas di trasporto in questa miscela. La sua funzione principale è mantenere un'atmosfera stabile all'interno del forno sottovuoto.

Inoltre, l'H2 funge da agente riducente. Aiuta a creare le condizioni necessarie per una diffusione pulita interagendo con gli ossidi superficiali, garantendo che la superficie dell'acciaio sia ricettiva al processo di carbocementazione.

Acetilene (C2H2): Il Donatore di Carbonio

L'acetilene funge da fonte di carbonio. Nell'ambiente di plasma ad alta energia, questo gas viene ionizzato per rilasciare atomi di carbonio.

Questi atomi sono gli ingredienti attivi che si diffondono nella superficie del campione AISI 316L. La portata di C2H2 determina direttamente il potenziale di carbonio dell'atmosfera, essenzialmente, quanto carbonio è disponibile per entrare nell'acciaio.

L'Obiettivo della "S-Phase"

L'obiettivo finale della regolazione di questi gas è creare uno stato microstrutturale specifico noto come S-phase.

Raggiungere la Sovrasaturazione di Carbonio

Quando le portate sono ottimizzate, gli atomi di carbonio si diffondono efficientemente nel reticolo austenitico dell'acciaio 316L.

Poiché il processo avviene a una temperatura relativamente bassa (circa 450 °C), questi atomi rimangono intrappolati in soluzione solida. Questo crea uno stato di sovrasaturazione di carbonio, che aumenta significativamente la durezza superficiale del materiale.

Preservare la Struttura Reticolare

La S-phase è unica perché indurisce l'acciaio senza alterarne la struttura cristallina fondamentale.

Per raggiungere questo obiettivo, la concentrazione di carbonio fornita dalla portata di C2H2 deve essere sufficientemente alta da riempire gli spazi interstiziali nel reticolo, ma non così alta da forzare un cambiamento di fase chimica.

Comprendere i Compromessi: La Trappola dei Carburi di Cromo

La ragione più critica per un controllo preciso della portata è l'evitare un difetto microstrutturale specifico che causa il fallimento: la precipitazione di carburi di cromo.

La Conseguenza dell'Eccesso di Carbonio

Se la portata di C2H2 è troppo elevata, la concentrazione di carbonio nell'atmosfera supera la capacità del reticolo di mantenerlo in soluzione.

Quando ciò accade, il carbonio in eccesso reagisce chimicamente con gli atomi di cromo presenti nell'acciaio inossidabile.

La Perdita di Resistenza alla Corrosione

Questa reazione crea carburi di cromo. Sebbene questi siano duri, la loro formazione impoverisce la matrice di acciaio circostante di cromo libero.

Poiché il cromo è l'elemento responsabile della qualità "inossidabile" dell'acciaio (formando uno strato passivo di ossido), il suo impoverimento porta a una drastica riduzione della resistenza alla corrosione. L'acciaio può diventare duro, ma arrugginirà essenzialmente come ferro comune.

Fare la Scelta Giusta per il Tuo Obiettivo

Il raggiungimento della S-phase richiede la navigazione di una stretta finestra di processo in cui temperatura (450 °C) e rapporti dei gas vengono rigorosamente mantenuti.

- Se il tuo obiettivo principale è la Massima Durezza: Dai priorità al limite superiore della portata di C2H2 per massimizzare la saturazione di carbonio, ma verifica l'assenza di precipitati di carburi tramite microscopia.

- Se il tuo obiettivo principale è la Resistenza alla Corrosione: Scegli un rapporto C2H2/H2 conservativo per garantire che il reticolo austenitico rimanga privo di impoverimento di cromo, accettando una durezza di picco leggermente inferiore.

Il successo nella carbocementazione al plasma non riguarda quanto carbonio puoi aggiungere, ma quanto precisamente puoi controllarne l'integrazione nel reticolo.

Tabella Riassuntiva:

| Componente del Gas | Ruolo Primario | Funzione Critica nella Carbocementazione al Plasma |

|---|---|---|

| Idrogeno (H2) | Stabilizzatore e Riduttore | Mantiene l'atmosfera sottovuoto e pulisce gli ossidi superficiali per la diffusione. |

| Acetilene (C2H2) | Donatore di Carbonio | Fornisce atomi di carbonio per la sovrasaturazione del reticolo (sviluppo della S-phase). |

| Equilibrio del Rapporto dei Gas | Controllo di Fase | Previene la precipitazione di carburi di cromo per preservare la resistenza alla corrosione. |

Ottimizza il Tuo Processo di Carbocementazione al Plasma con KINTEK

Il controllo preciso dei gas è la differenza tra acciaio S-phase ad alte prestazioni e componenti difettosi e corrosi. Presso KINTEK, comprendiamo il delicato equilibrio necessario per la scienza dei materiali avanzata.

Supportato da R&S e produzione esperte, KINTEK offre sistemi sottovuoto, CVD e forni da laboratorio ad alta temperatura specializzati, tutti completamente personalizzabili per fornire l'esatta stabilità atmosferica e la regolazione del flusso richieste dai tuoi trattamenti AISI 316L. Non compromettere l'integrità del materiale.

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati" Form)"

Guida Visiva

Riferimenti

- Lu Sun, Xiaomei Luo. Effect of Low-Temperature Plasma Carburization on Fretting Wear Behavior of AISI 316L Stainless Steel. DOI: 10.3390/coatings14020158

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Perché utilizzare un forno a essiccazione sotto vuoto per i rivestimenti ignifughi? Garantire il 100% di accuratezza dei dati

- Cos'è un forno a vuoto e come funziona? Padroneggia il trattamento termico ad alta purezza per materiali superiori

- Che cos'è un forno a vuoto e quali sono i suoi usi principali? Sblocca l'elaborazione di materiali ad alta purezza

- Perché la degassificazione è importante nella fusione dei metalli e come aiuta il vuoto? Ottenere leghe metalliche più pure e resistenti

- Come previene un forno sottovuoto l'ossidazione e la decarburazione? Ottenere una lavorazione del metallo impeccabile con un controllo di precisione

- Qual è la funzione di un forno a scarico ad alto vuoto nella produzione di VIG? Sblocca un isolamento termico superiore

- Come fa un forno di ricottura sottovuoto a ottenere un controllo preciso della temperatura? Sblocca il riscaldamento uniforme per risultati superiori

- Qual è lo scopo dell'utilizzo di un forno sottovuoto per gli elettrodi delle batterie La-CoTe2? Garantire purezza e prestazioni