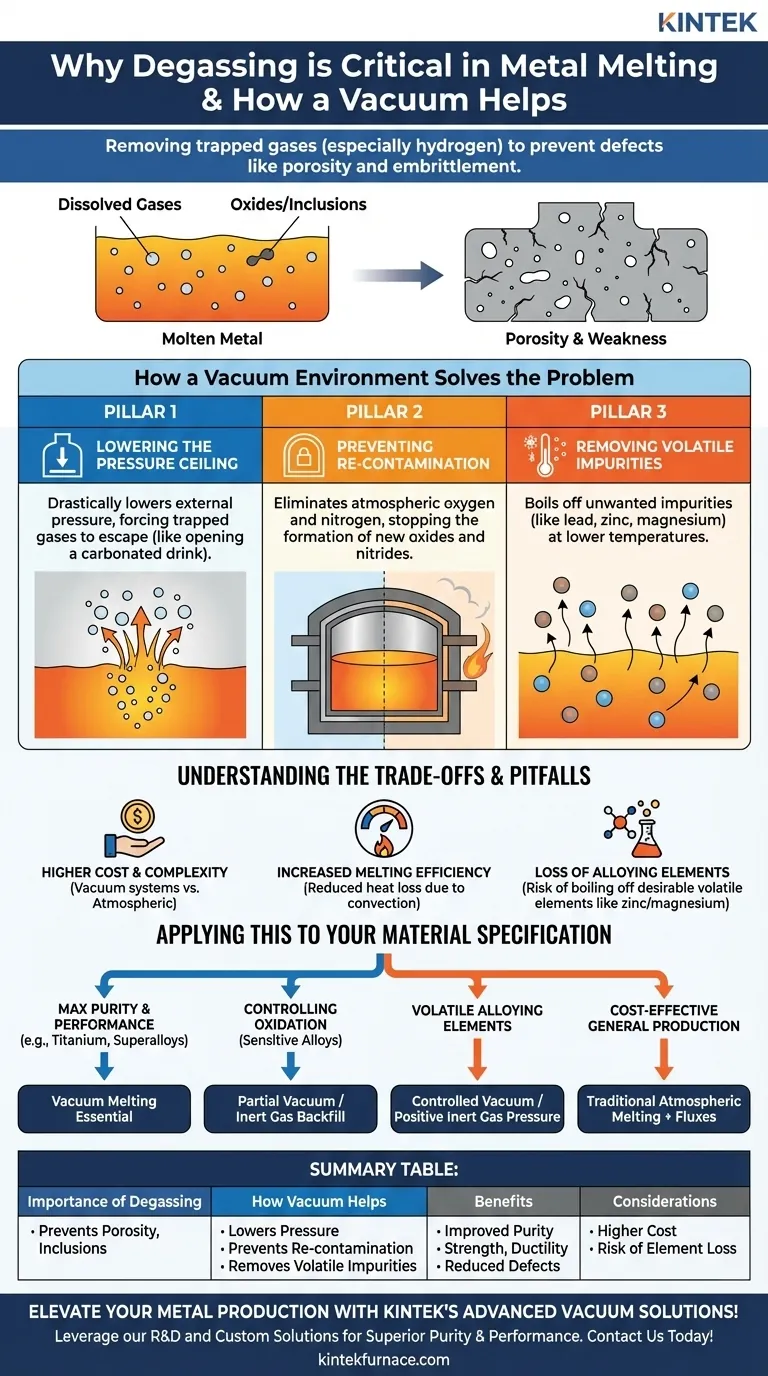

Nella produzione di metalli, la degassificazione è una fase critica di purificazione utilizzata per rimuovere i gas disciolti, principalmente idrogeno, dal metallo fuso. Questi gas intrappolati sono una delle principali fonti di difetti come la porosità, che compromette l'integrità strutturale del prodotto finale. Un ambiente sottovuoto accelera drasticamente la degassificazione abbassando la pressione atmosferica sopra la fusione, creando una potente forza che estrae i gas indesiderati.

Gas e impurità non controllati intrappolati nel metallo fuso sono una causa primaria di difetti e proprietà del materiale incoerenti. L'uso del vuoto non si limita a rimuovere passivamente questi gas; altera fondamentalmente la fisica dell'ambiente di fusione per prevenire attivamente la contaminazione e purificare la lega, garantendo la massima integrità nella fusione finale.

Il problema fondamentale: la contaminazione nel metallo fuso

Per capire perché la degassificazione è essenziale, dobbiamo innanzitutto riconoscere che il metallo fuso agisce come solvente per gas e altre impurità dal suo ambiente.

I gas portano a porosità e fragilità

Gas come idrogeno, ossigeno e azoto si dissolvono facilmente nel metallo quando è allo stato liquido. Man mano che il metallo si raffredda e solidifica, la sua capacità di trattenere questi gas in soluzione diminuisce drasticamente.

I gas vengono quindi espulsi dalla soluzione, formando bolle microscopiche. Queste bolle rimangono intrappolate all'interno della struttura metallica che si solidifica, creando vuoti noti come porosità. Questa porosità agisce come una rete di crepe interne, riducendo gravemente la resistenza, la duttilità e la vita a fatica del materiale.

Ossidi e inclusioni degradano le prestazioni

I gas reattivi, in particolare l'ossigeno presente nell'aria, si combinano con il metallo fuso per formare composti non metallici chiamati ossidi.

Queste particelle di ossido microscopiche, note come inclusioni, non si mescolano nella struttura cristallina del metallo. Al contrario, la interrompono, agendo come punti di concentrazione dello stress dove le crepe possono facilmente iniziare sotto carico, rendendo il materiale fragile e soggetto a cedimenti prematuri.

Come un ambiente sottovuoto risolve il problema

La creazione di un vuoto durante il processo di fusione affronta direttamente questi problemi manipolando l'ambiente fisico e chimico.

Principio 1: Abbassamento del limite di pressione

La quantità di gas che un liquido può contenere è determinata dalla pressione di quel gas sopra la superficie del liquido. Un vuoto abbassa drasticamente questa pressione esterna.

Ciò crea un significativo differenziale di pressione tra il gas disciolto all'interno della fusione e la pressione quasi zero all'esterno. Come l'apertura di una bevanda gassata, questo squilibrio fornisce una potente forza motrice per la fuoriuscita dei gas disciolti dal metallo liquido.

Principio 2: Prevenzione della ricontaminazione

L'aria atmosferica è composta da circa il 21% di ossigeno e il 78% di azoto, entrambi altamente reattivi con i metalli fusi.

Evacuando l'aria dalla camera di fusione, un vuoto elimina la fonte di contaminazione. Ciò impedisce la formazione di nuovi ossidi e nitruri, garantendo che il metallo rimanga pulito durante l'intero processo di fusione e colata.

Principio 3: Rimozione delle impurità volatili

Un vuoto consente anche un potente processo di purificazione basato sulla tensione di vapore. Ogni elemento ha una temperatura e una pressione alle quali "bolle" o vaporizza.

Sotto vuoto, elementi indesiderati con alte tensioni di vapore (come piombo, zinco o magnesio) possono essere fatti bollire dalla fusione a una temperatura molto inferiore al punto di fusione del metallo primario. Ciò consente la rimozione selettiva delle impurità metalliche, raggiungendo un livello di purezza ancora più elevato.

Comprendere i compromessi e le insidie

Sebbene altamente efficace, la lavorazione sottovuoto è una tecnica specializzata con considerazioni specifiche.

Costi e complessità dei sistemi a vuoto

I forni a vuoto sono significativamente più complessi e costosi da acquistare, utilizzare e mantenere rispetto ai forni che operano a pressione atmosferica. Questo investimento è il principale compromesso per ottenere una qualità del metallo superiore.

Aumento dell'efficienza di fusione

Un beneficio secondario del vuoto è l'efficienza termica migliorata. Senza aria nella camera, la perdita di calore dovuta alla convezione è eliminata. Il calore viene trasferito principalmente tramite irraggiamento, portando a una fusione più rapida e uniforme con un potenziale consumo energetico inferiore.

Un'insidia critica: perdita di elementi leganti

Lo stesso principio che rimuove le impurità può anche funzionare contro di te. Se un desiderabile elemento legante ha un'alta tensione di vapore, la fusione sotto vuoto spinto può farlo evaporare.

Questo è un problema critico per le leghe contenenti elementi come lo zinco (nell'ottone) o il magnesio (in alcune leghe di alluminio). In questi casi, il livello di vuoto deve essere controllato con precisione, oppure può essere utilizzata una pressione positiva di un gas inerte come l'argon per sopprimere questa vaporizzazione.

Applicazione di ciò alle specifiche del materiale

La scelta del processo di fusione dovrebbe essere direttamente legata ai requisiti di prestazione e ai vincoli di costo della propria applicazione.

- Se il vostro obiettivo principale è la massima purezza e prestazione: la fusione sottovuoto è imprescindibile per metalli reattivi (come il titanio), superleghe e materiali di grado medicale dove porosità e inclusioni sono inaccettabili.

- Se il vostro obiettivo principale è il controllo dell'ossidazione in leghe sensibili: un vuoto parziale o un riempimento con gas inerte (come l'argon) può fornire un'eccellente protezione dall'atmosfera a un costo inferiore rispetto a un sistema a vuoto spinto.

- Se la vostra lega contiene elementi volatili: è necessario controllare attentamente il livello di vuoto o utilizzare una pressione positiva di gas inerte per prevenire la perdita di componenti leganti critici.

- Se il vostro obiettivo principale è la produzione economica di metalli per uso generale: la fusione atmosferica tradizionale combinata con deossidanti chimici e flussi è spesso sufficiente e la scelta più economica.

In definitiva, comprendere il ruolo del vuoto lo trasforma da una semplice fase di processo in uno strumento preciso per ingegnerizzare le proprietà fondamentali del vostro materiale.

Tabella riassuntiva:

| Aspetto | Punti chiave |

|---|---|

| Importanza della degassificazione | Rimuove i gas disciolti (es. idrogeno) per prevenire porosità, fragilità e inclusioni, garantendo l'integrità strutturale. |

| Come il vuoto aiuta | Abbassa la pressione per forzare la rimozione del gas, previene la ricontaminazione e rimuove le impurità volatili tramite la tensione di vapore. |

| Benefici | Migliorata purezza, resistenza, duttilità e vita a fatica del metallo; riduzione dei difetti nelle fusioni. |

| Considerazioni | Costo e complessità maggiori; rischio di perdita di elementi leganti volatili; adatto per metalli reattivi e leghe ad alte prestazioni. |

Eleva la tua produzione di metalli con le soluzioni avanzate per il vuoto di KINTEK!

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche, sia che stiate lavorando con metalli reattivi, superleghe o altri materiali. Ottenete purezza, prestazioni ed efficienza superiori nei vostri processi di fusione dei metalli—contattateci oggi per discutere come le nostre soluzioni su misura possono beneficiare le vostre operazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza