In sintesi, un forno sottovuoto previene l'ossidazione e la decarburazione rimuovendo fisicamente l'atmosfera reattiva che causa queste alterazioni chimiche. Utilizzando potenti pompe per evacuare l'aria da una camera di riscaldamento sigillata, il forno crea un ambiente con livelli estremamente bassi di ossigeno. Senza ossigeno presente, il pezzo metallico può essere riscaldato a temperature molto elevate senza formare uno strato di ossido (ruggine) o perdere carbonio superficiale.

Il vero valore di un forno sottovuoto non è semplicemente prevenire la ruggine; si tratta di ottenere il controllo assoluto sulla chimica superficiale e sull'integrità strutturale del materiale. Questo controllo consente la produzione di componenti di elevata purezza e dimensionalmente stabili, impossibili da creare in un forno atmosferico standard.

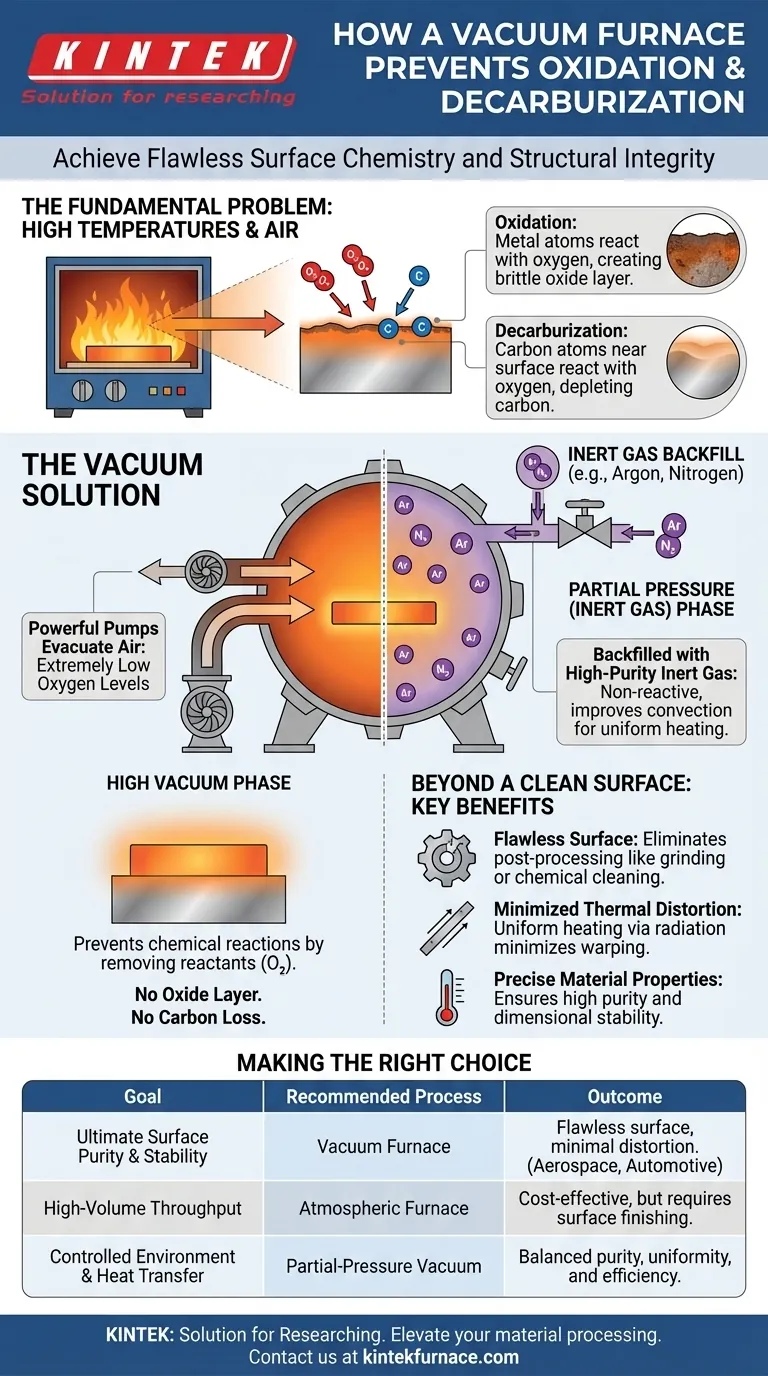

Il Problema Fondamentale: Alte Temperature e Aria

Il riscaldamento dei metalli in presenza di un'atmosfera normale crea reazioni chimiche prevedibili e spesso indesiderabili. Comprendere queste reazioni è fondamentale per apprezzare l'efficacia del vuoto.

Come avviene l'Ossidazione

A temperature elevate, gli atomi di metallo diventano altamente reattivi. Si legano facilmente alle molecole di ossigeno nell'aria, un processo noto come ossidazione. Questo crea uno strato di ossido metallico fragile, spesso scolorito, sulla superficie del pezzo.

Come avviene la Decarburazione

Per le leghe a base di carbonio come l'acciaio, una reazione simile avviene con il carbonio. Ad alte temperature, gli atomi di carbonio vicini alla superficie possono reagire con l'ossigeno nell'atmosfera. Questa reazione esaurisce il contenuto di carbonio dello strato superficiale, un processo chiamato decarburazione, che si traduce in una superficie più morbida e debole.

La Soluzione Sottovuoto

Un forno sottovuoto risolve direttamente questo problema rimuovendo il reagente primario: l'ossigeno. Le pompe a vuoto evacuano la camera di riscaldamento a un livello di pressione specifico e basso. Riducendo drasticamente il numero di molecole di ossigeno e di altri gas, il forno impedisce efficacemente l'inizio delle reazioni chimiche di ossidazione e decarburazione.

Oltre il Vuoto: Il Ruolo della Pressione Parziale

Sebbene un vuoto elevato sia efficace, il processo viene spesso perfezionato utilizzando gas inerti per creare un'atmosfera controllata con precisione e non reattiva.

Il Processo di Riempimento con Gas

In molte applicazioni, la camera viene prima evacuata per rimuovere l'aria. Quindi, viene parzialmente o completamente "riempita" con un gas non reattivo (inerte) di elevata purezza, più comunemente argon o azoto.

Perché usare un Gas Inerte?

Questo ambiente a pressione parziale ha due scopi. In primo luogo, continua a prevenire l'ossidazione e la decarburazione perché il gas inerte non reagirà con il metallo caldo. In secondo luogo, le molecole di gas migliorano il trasferimento di calore per convezione, portando spesso a un riscaldamento più uniforme e tempi di ciclo più rapidi rispetto al riscaldamento in vuoto spinto, che si basa esclusivamente sull'irradiazione.

Comprendere le Implicazioni più Ampie

La scelta di utilizzare un forno sottovuoto è dettata da vantaggi che vanno oltre una superficie pulita. Riguarda la qualità e l'integrità finale del componente stesso.

Il Vantaggio Primario: Una Superficie Impeccabile

Il vantaggio più ovvio è una superficie del pezzo brillante, pulita e inalterata direttamente fuori dal forno. Questo elimina la necessità di passaggi di post-lavorazione come la rettifica, la sabbiatura o la pulizia chimica per rimuovere uno strato di ossido o decarburato, risparmiando tempo e preservando le dimensioni precise del pezzo.

Un Vantaggio Chiave: Distorsione Termica Minima

Nel vuoto, il calore viene trasferito principalmente per irraggiamento, non per convezione. Questo metodo riscalda il pezzo più lentamente e uniformemente, con una differenza di temperatura molto minore tra la superficie del pezzo e il suo nucleo. Questa riduzione dello stress termico minimizza significativamente la deformazione e la distorsione, il che è fondamentale per componenti complessi e di alta precisione.

La Limitazione Principale: Costo e Tempo di Ciclo

Questo elevato livello di controllo ha un costo. I forni sottovuoto sono più complessi e costosi da utilizzare rispetto ai forni atmosferici tradizionali. Il processo di svuotamento della camera e i tassi di riscaldamento più lenti comportano anche tempi di ciclo complessivi più lunghi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo termico corretto richiede un equilibrio tra le proprietà desiderate del materiale e l'efficienza e il costo di produzione.

- Se il tuo obiettivo primario è la massima purezza superficiale e stabilità dimensionale: Un forno sottovuoto è la scelta definitiva per eliminare l'ossidazione e minimizzare la distorsione sui componenti critici.

- Se il tuo obiettivo primario è un'elevata produttività dove una certa finitura superficiale è accettabile: Un forno atmosferico convenzionale può fornire una soluzione più economica.

- Se è necessario prevenire reazioni chimiche ottimizzando il trasferimento di calore: Un processo sottovuoto a pressione parziale che utilizza un riempimento con gas inerte offre un ambiente equilibrato e altamente controllato.

In definitiva, l'uso di un forno sottovuoto è una decisione che privilegia l'integrità metallurgica e dimensionale del prodotto finale sopra ogni altra cosa.

Tabella Riepilogativa:

| Aspetto | Dettagli Chiave |

|---|---|

| Meccanismo | Rimuove l'ossigeno tramite pompe a vuoto e riempimento con gas inerte per prevenire reazioni chimiche. |

| Vantaggi | Previene ossidazione e decarburazione, minimizza la distorsione termica, elimina la post-lavorazione. |

| Applicazioni | Ideale per componenti di alta purezza e dimensionalmente stabili in settori come l'aerospaziale e l'automotive. |

| Limitazioni | Costo più elevato e tempi di ciclo più lunghi rispetto ai forni atmosferici. |

Migliora la tua lavorazione dei materiali con le soluzioni avanzate di forni sottovuoto KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni ad alta temperatura come forni a vuoto e ad atmosfera, a muffola, a tubo, rotanti e sistemi CVD/PECVD, personalizzati per le tue esigenze uniche con una profonda personalizzazione. Ottieni una prevenzione impeccabile dell'ossidazione e della decarburazione per una qualità superiore dei componenti —contattaci oggi per discutere come possiamo ottimizzare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione