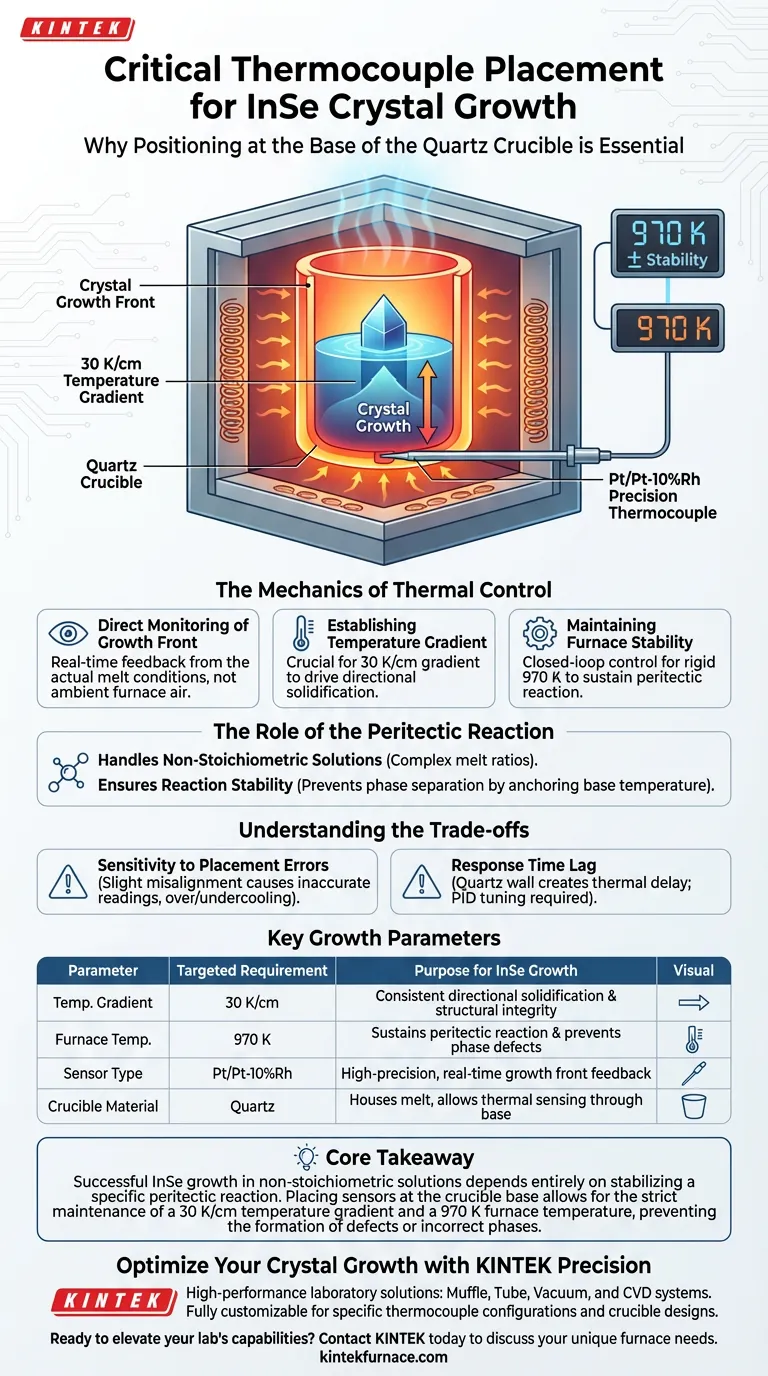

Il posizionamento dei termocoppi di precisione alla base del crogiolo di quarzo è fondamentale perché fornisce un feedback diretto e in tempo reale sulle condizioni di temperatura al fronte di crescita effettivo del cristallo. Questo posizionamento specifico è l'unico modo per regolare accuratamente l'ambiente termico necessario a sostenere la delicata reazione peritettica richiesta per la cristallizzazione del selenuro di indio (InSe).

Concetto Chiave La crescita di successo dell'InSe in soluzioni non stechiometriche dipende interamente dalla stabilizzazione di una specifica reazione peritettica. Il posizionamento dei sensori alla base del crogiolo consente il mantenimento rigoroso di un gradiente di temperatura di 30 K/cm e una temperatura del forno di 970 K, prevenendo la formazione di difetti o fasi errate.

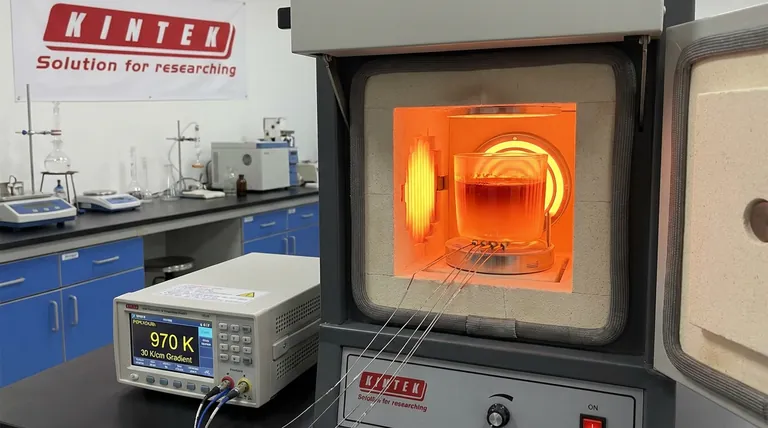

La Meccanica del Controllo Termico

Monitoraggio Diretto del Fronte di Crescita

Per far crescere cristalli di alta qualità, è necessario monitorare il punto esatto in cui avviene la solidificazione. Posizionare termocoppi di precisione Pt/Pt-10%Rh alla base del crogiolo avvicina il sensore il più possibile al fronte di crescita del cristallo.

Ciò consente la raccolta di dati che riflettono le condizioni effettive della fusione, piuttosto che la temperatura ambiente del forno.

Stabilire il Gradiente di Temperatura

Un gradiente di temperatura preciso è la forza trainante dietro la cristallizzazione controllata. I dati raccolti dalla base del crogiolo sono necessari per stabilire un gradiente di circa 30 K/cm.

Senza questo gradiente specifico, la solidificazione direzionale del cristallo non può essere controllata efficacemente.

Mantenere la Stabilità del Forno

Il feedback da questi termocoppi controlla l'uscita di potenza degli elementi riscaldanti del forno. Questo sistema a circuito chiuso è necessario per mantenere una temperatura stabile complessiva del forno di circa 970 K.

Le deviazioni da questa temperatura possono interrompere l'equilibrio termodinamico richiesto per la crescita.

Il Ruolo della Reazione Peritettica

Gestione di Soluzioni Non Stechiometriche

I cristalli di InSe vengono fatti crescere da soluzioni non stechiometriche, il che significa che il rapporto tra gli elementi nella fusione non è una semplice corrispondenza 1:1 con il cristallo finale. Ciò richiede una specifica trasformazione di fase nota come reazione peritettica.

Questa reazione è altamente sensibile alle fluttuazioni di temperatura e ai cambiamenti compositivi nella fusione.

Garantire la Stabilità della Reazione

Se la temperatura al fronte di crescita fluttua, la reazione peritettica diventa instabile. Questa instabilità può portare all'inclusione di fasi secondarie o all'arresto completo della crescita del cristallo.

Ancorando il ciclo di controllo alla temperatura alla base del crogiolo, si garantisce che la reazione proceda a una velocità costante e prevedibile.

Comprendere i Compromessi

Sensibilità agli Errori di Posizionamento

Sebbene il posizionamento dei termocoppi alla base fornisca i migliori dati, introduce anche un'elevata sensibilità agli errori di posizionamento. Un leggero disallineamento del sensore può portare a una lettura che non rappresenta accuratamente il gradiente termico.

Questa discrepanza può indurre il sistema di controllo a sovra-compensare, potenzialmente surriscaldando o raffreddando eccessivamente la fusione.

Ritardo nella Risposta

Anche con il contatto diretto alla base, esiste una barriera fisica tra il sensore e la fusione (la parete del crogiolo di quarzo). Ciò crea un leggero ritardo termico tra una variazione della temperatura della fusione e la lettura del sensore.

Gli operatori devono ottimizzare i loro controller PID per tenere conto di questo ritardo per prevenire oscillazioni attorno alla temperatura target di 970 K.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la resa e la qualità dei tuoi cristalli di InSe, devi dare priorità al posizionamento del sensore in base ai tuoi specifici requisiti termici.

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che la temperatura del forno rimanga rigorosamente a 970 K per supportare la reazione peritettica senza la formazione di fasi secondarie.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Dai priorità al gradiente di 30 K/cm per guidare una crescita direzionale costante e ridurre lo stress interno.

La precisione nel posizionamento del sensore non è solo un dettaglio procedurale; è la variabile fondamentale che rende possibile la sintesi di complessi cristalli di InSe.

Tabella Riassuntiva:

| Parametro | Requisito Target | Scopo per la Crescita di InSe |

|---|---|---|

| Gradiente di Temperatura | 30 K/cm | Guida la solidificazione direzionale costante e l'integrità strutturale. |

| Temperatura del Forno | 970 K | Sostiene la delicata reazione peritettica e previene difetti di fase. |

| Tipo di Sensore | Pt/Pt-10%Rh | Fornisce un feedback di alta precisione in tempo reale dal fronte di crescita. |

| Materiale del Crogiolo | Quarzo | Contiene la fusione consentendo il rilevamento termico attraverso la base. |

Ottimizza la Tua Crescita di Cristalli con la Precisione KINTEK

Ottenere il gradiente perfetto di 30 K/cm per la cristallizzazione dell'InSe richiede una stabilità termica di livello mondiale. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni, inclusi sistemi Muffle, Tube, Vacuum e CVD, specificamente progettati per soddisfare le rigorose esigenze della ricerca sui materiali avanzati.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per accogliere le tue specifiche configurazioni di termocoppi e design di crogioli, garantendo che tu mantenga il rigido controllo termico necessario per la purezza di fase.

Pronto a elevare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche di forno con i nostri specialisti tecnici.

Guida Visiva

Riferimenti

- Min Jin, Xuechao LIU. Growth and Characterization of Large-size InSe Crystal from Non-stoichiometric Solution <i>via</i> a Zone Melting Method. DOI: 10.15541/jim20230524

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Domande frequenti

- Quali sono i vantaggi della lunga durata degli elementi riscaldanti in MoSi2? Aumenta l'efficienza e riduci i costi

- Perché la limitazione della corrente è importante per gli elementi riscaldanti? Prevenire danni e prolungare la durata

- Come sono progettati gli elementi riscaldanti per diversi apparecchi? Ottimizza le tue soluzioni di riscaldamento con una progettazione esperta

- Quali sono i requisiti essenziali per un buon elemento riscaldante ceramico? Bilanciamento tra prestazioni e durata

- Quali metalli preziosi vengono utilizzati come elementi riscaldanti ad alta temperatura? Essenziali per applicazioni a calore estremo

- Come genera calore un elemento riscaldante in carburo di silicio? Scopri la precisione e la durata per alte temperature

- Quali sono i principali vantaggi dei tubi di quarzo nelle applicazioni ad alta temperatura? Ottieni precisione e purezza in condizioni di calore estremo

- Quali sono i tipi comuni di elementi riscaldanti in carburo di silicio? Esplorazione di forme, rivestimenti e prestazioni ad alta temperatura