In sostanza, tutti gli elementi riscaldanti funzionano sullo stesso principio: sono progettati per resistere al flusso di elettricità, convertendo l'energia elettrica in calore. Tuttavia, il loro design fisico — in particolare il materiale, la forma e l'involucro — è meticolosamente ingegnerizzato per soddisfare le esigenze uniche di ciascun apparecchio, dal calore intenso e focalizzato di un tostapane al calore delicato e diffuso di una stufa per ambienti.

La progettazione di un elemento riscaldante non è mai arbitraria. È un compromesso deliberato tra quattro fattori chiave: la velocità e l'intensità di riscaldamento richieste, lo spazio fisico disponibile, la durata del materiale e, soprattutto, la sicurezza dell'utente.

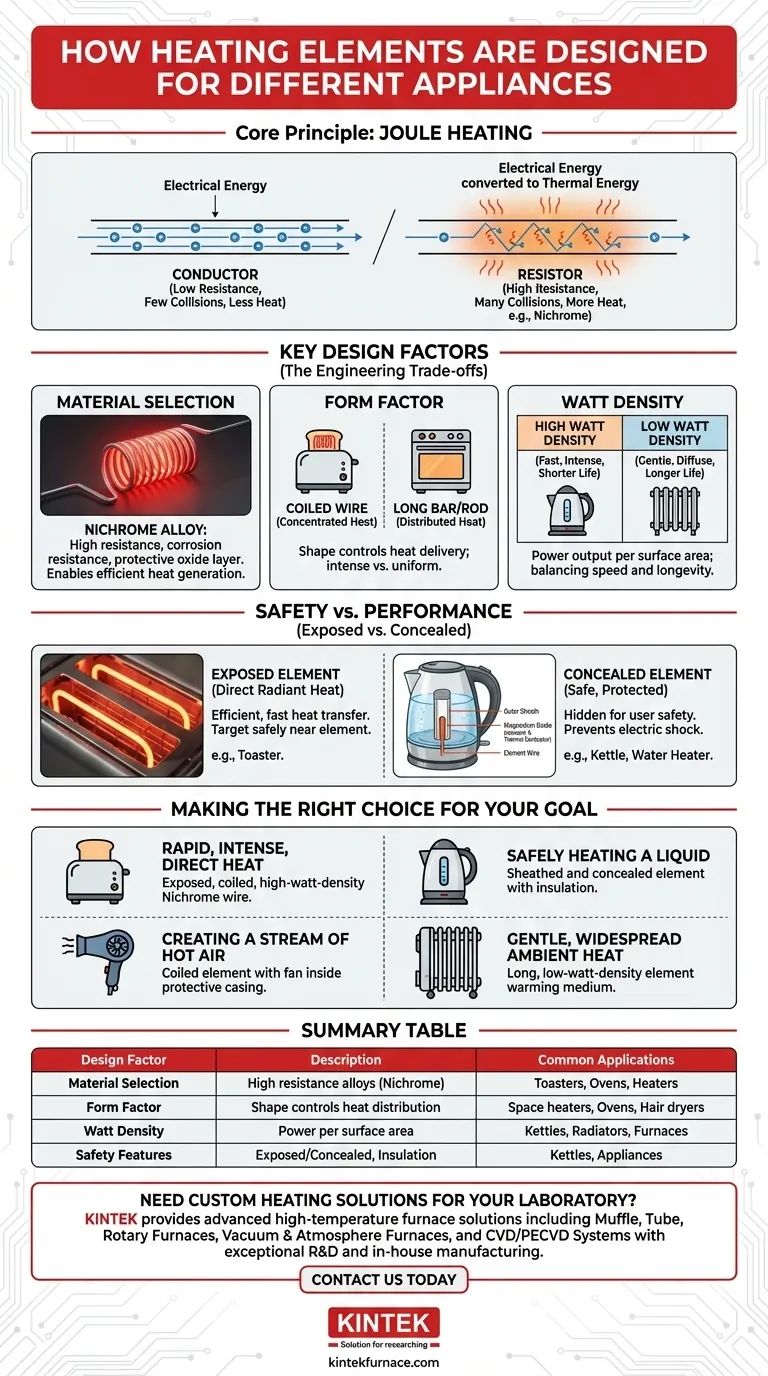

Il Principio Universale: Riscaldamento Joule

Ogni apparecchio che genera calore dall'elettricità, che si tratti di un bollitore, di un forno o di un asciugacapelli, si basa su un fenomeno noto come riscaldamento Joule.

La Scienza della Resistenza

Quando una corrente elettrica passa attraverso un materiale, gli elettroni nella corrente collidono con gli atomi di quel materiale. In un buon conduttore come il rame, gli elettroni fluiscono facilmente con poche collisioni.

In un resistore, tuttavia, il materiale è specificamente scelto per ostacolare questo flusso. Queste frequenti collisioni fanno vibrare gli atomi, cosa che noi percepiamo come calore. Questa è la conversione fondamentale dell'energia elettrica in energia termica.

Fattori di Progettazione Chiave per Qualsiasi Elemento Riscaldante

Sebbene il principio sia universale, gli ingegneri manipolano tre variabili principali per adattare un elemento a un compito specifico: materiale, fattore di forma e densità di potenza.

Selezione del Materiale: Il Cuore dell'Elemento

Il materiale più comunemente utilizzato per gli elementi riscaldanti ad alta temperatura è una lega chiamata Nichel-Cromo (nichel-cromo).

Questa lega è dominante per due ragioni. In primo luogo, ha un'elevata resistenza elettrica, il che significa che genera calore significativo in modo efficiente. In secondo luogo, quando viene riscaldata, forma uno strato esterno stabile e protettivo di ossido di cromo che le impedisce di corrodersi e degradarsi, garantendo una lunga vita operativa.

Fattore di Forma: Modellare l'Erogazione del Calore

La forma fisica dell'elemento è la scelta di progettazione più evidente e controlla direttamente come viene erogato il calore.

-

Fili Avvolti a Spirale: Avvolgere strettamente l'elemento in una bobina concentra un lungo filo in un piccolo spazio. Ciò crea una fonte di calore radiante intenso, perfetta per applicazioni come tostapane o stufe dove l'obiettivo è riscaldare rapidamente una superficie o l'aria direttamente di fronte ad essa.

-

Barre o Aste Lunghe: Elementi dritti e allungati vengono utilizzati quando l'obiettivo è distribuire il calore uniformemente su un'area più ampia. Si osserva questo design nei forni, dove l'elemento deve cuocere il cibo in modo uniforme, o nelle stufe a battiscopa che riscaldano una stanza.

Densità di Watt: Bilanciare Potenza e Durata

La densità di watt è la quantità di potenza erogata per pollice quadrato dell'area superficiale dell'elemento. Questo è un compromesso ingegneristico critico.

Un'alta densità di watt fornisce un riscaldamento molto rapido e intenso, ma mette anche più stress sul materiale, potenzialmente accorciandone la durata. Una bassa densità di watt è più delicata sull'elemento, portando a una vita più lunga e a un calore più diffuso e uniforme.

Comprendere i Compromessi: Sicurezza vs. Prestazioni

L'ultima considerazione di progettazione è spesso la più importante: come erogare calore in modo efficace senza creare un pericolo. Ciò è gestito scegliendo se esporre o nascondere l'elemento.

Elementi Esposti vs. Nascosti

Un elemento esposto, come i fili incandescenti in un tostapane, consente un trasferimento di calore radiante diretto ed efficiente. Questo è l'ideale quando l'obiettivo (una fetta di pane) può essere posizionato in sicurezza vicino all'elemento.

Un elemento nascosto è nascosto all'utente per motivi di sicurezza. In un bollitore elettrico, l'elemento è rivestito in metallo per prevenire scosse elettriche dovute al contatto con l'acqua. In un asciugacapelli, è racchiuso all'interno del corpo per prevenire il contatto e consentire a una ventola di soffiare aria su di esso, creando un flusso di aria calda.

Il Ruolo del Rivestimento e dell'Isolamento

Gli elementi nascosti non sono semplicemente nascosti; sono tipicamente incapsulati in una guaina metallica protettiva. Lo spazio tra il filo dell'elemento e la guaina è riempito con una polvere, spesso ossido di magnesio.

Questa polvere è un eccellente isolante elettrico ma un buon conduttore termico. Impedisce all'elettricità di raggiungere la guaina esterna consentendo al calore di trasferirsi attraverso di essa in modo efficiente e sicuro. Questo design è fondamentale per apparecchi come scaldabagni, forni e macchine da caffè.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendendo questi principi fondamentali, puoi decostruire la progettazione di quasi tutti gli apparecchi di riscaldamento e comprendere le scelte ingegneristiche alla base.

- Se l'obiettivo principale è un calore rapido, intenso e diretto: La progettazione favorirà un filo di Nichel-Cromo esposto, avvolto a spirale e ad alta densità di watt, come si vede in un tostapane.

- Se l'obiettivo principale è riscaldare in sicurezza un liquido: La progettazione utilizzerà un elemento rivestito e nascosto per prevenire qualsiasi interazione tra elettricità e acqua, come in un bollitore.

- Se l'obiettivo principale è creare un flusso di aria calda: La progettazione abbinerà un elemento a spirale con una ventola all'interno di un alloggiamento protettivo, come in un asciugacapelli o in una stufa a ventola.

- Se l'obiettivo principale è un calore ambientale delicato e diffuso: La progettazione utilizzerà un elemento lungo a bassa densità di watt per riscaldare un mezzo come olio o aria su una vasta area superficiale, come in un radiatore riempito d'olio.

In definitiva, ogni elemento riscaldante è un'elegante soluzione a uno specifico problema termico, perfettamente bilanciata per il suo scopo previsto.

Tabella Riassuntiva:

| Fattore di Progettazione | Descrizione | Applicazioni Comuni |

|---|---|---|

| Selezione del Materiale | Utilizza leghe come il Nichel-Cromo per elevata resistenza e resistenza alla corrosione. | Tostapane, forni, stufe |

| Fattore di Forma | La forma (es. fili avvolti o barre lunghe) controlla la distribuzione e l'intensità del calore. | Stufe per ambienti, forni, asciugacapelli |

| Densità di Watt | Potenza per area superficiale; alta per riscaldamento rapido, bassa per longevità. | Bollitori, radiatori, forni industriali |

| Caratteristiche di Sicurezza | Elementi esposti o nascosti con isolamento per la protezione dell'utente. | Bollitori elettrici, scaldabagni, apparecchi |

Hai bisogno di soluzioni di riscaldamento personalizzate per il tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente