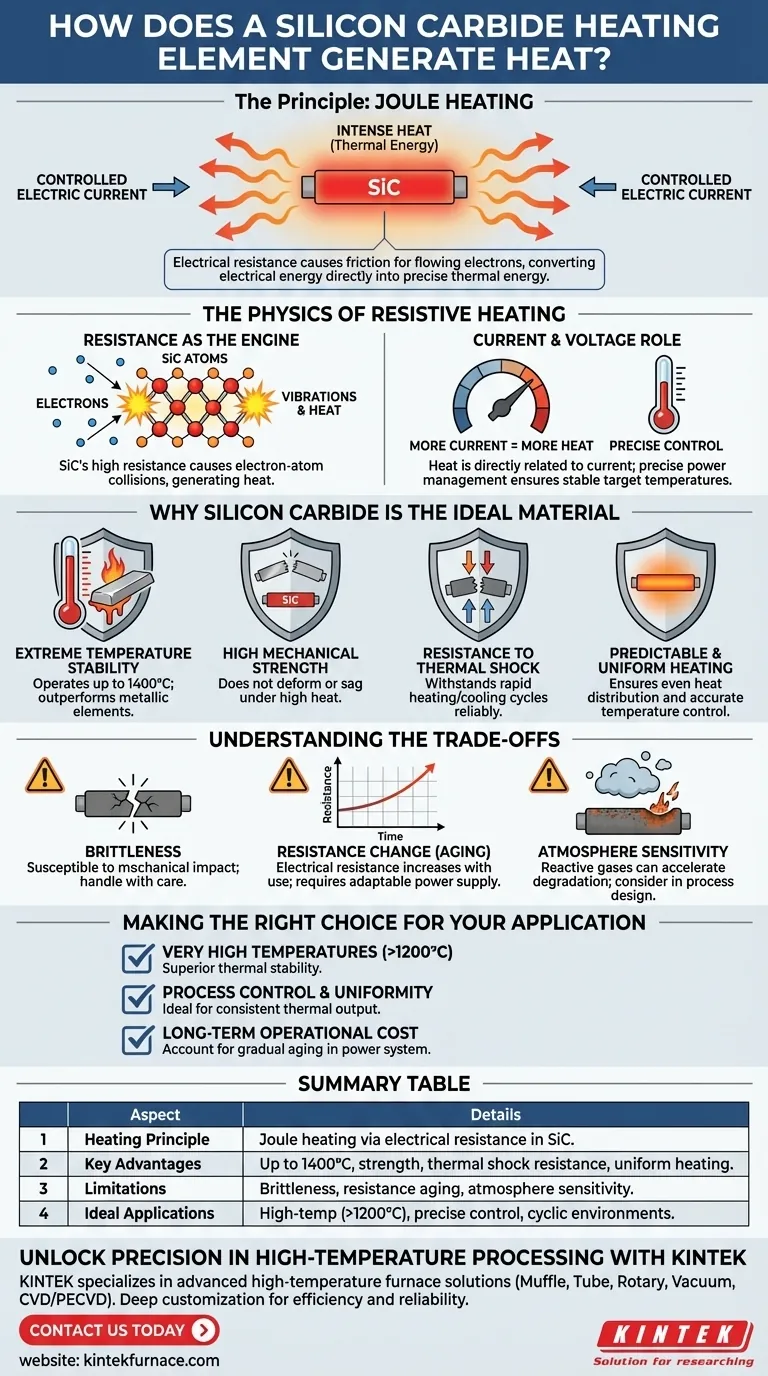

In sostanza, un elemento riscaldante in carburo di silicio opera su un principio fondamentale della fisica noto come riscaldamento Joule. Quando una corrente elettrica controllata viene forzata attraverso il materiale in carburo di silicio (SiC), la sua resistenza elettrica intrinseca provoca attrito per gli elettroni in movimento. Questo attrito genera calore intenso, convertendo l'energia elettrica direttamente in energia termica che può essere controllata con precisione per applicazioni industriali esigenti.

Il meccanismo è un semplice riscaldamento resistivo, ma il vero valore di un elemento in carburo di silicio risiede nella capacità unica del materiale di resistere a temperature estreme e shock termici senza deformarsi o degradarsi, rendendolo uno strumento indispensabile per i processi ad alta temperatura.

La fisica del riscaldamento resistivo

Per capire perché gli elementi in SiC sono così efficaci, dobbiamo prima comprendere il principio di base di come convertono l'elettricità in calore. Il processo è elegante nella sua semplicità.

La resistenza come motore del calore

Ogni materiale ha un certo livello di resistenza al flusso di elettricità. Il carburo di silicio è specificamente progettato per avere una resistenza elettrica relativamente elevata.

Quando la corrente fluisce, gli elettroni collidono con gli atomi del materiale SiC. Queste collisioni generano vibrazioni nel reticolo atomico, che percepiamo e misuriamo come calore.

Il ruolo della corrente e della tensione

La quantità di calore prodotta è direttamente correlata alla quantità di corrente che attraversa l'elemento e alla sua resistenza. Più corrente porta a più collisioni e, quindi, a più calore.

Questa relazione consente un controllo della temperatura molto preciso. Gestendo accuratamente la potenza fornita all'elemento, è possibile raggiungere e mantenere una temperatura target stabile all'interno del forno o del crogiolo.

Perché il carburo di silicio è il materiale ideale

Il principio del riscaldamento resistivo può essere applicato a molti materiali, ma pochi possono funzionare nelle condizioni in cui il carburo di silicio eccelle. Le proprietà specifiche del materiale lo rendono una scelta superiore per i lavori ad alta temperatura.

Stabilità a temperature estreme

Il vantaggio principale del SiC è la sua capacità di operare a temperature molto elevate, spesso superiori a 1400°C (2550°F), dove molti elementi metallici convenzionali semplicemente si scioglierebbero o si ossiderebbero rapidamente e fallirebbero.

Elevata resistenza meccanica

Come notato, il carburo di silicio è un materiale duro e rigido. Fondamentalmente, non si deforma o si incurva sotto il proprio peso ad alte temperature, garantendo che mantenga la sua posizione e l'integrità del riscaldamento all'interno della struttura del forno.

Resistenza agli shock termici

I processi industriali spesso richiedono cicli rapidi di riscaldamento e raffreddamento. Gli elementi in SiC sono altamente resistenti allo stress di questo shock termico, conferendo loro una vita utile lunga e affidabile nelle applicazioni cicliche più impegnative.

Riscaldamento prevedibile e uniforme

La composizione uniforme degli elementi in SiC assicura che il calore venga generato in modo uniforme lungo la loro lunghezza. Ciò porta a una piccola differenza di temperatura attraverso la zona riscaldata e a un controllo della temperatura molto accurato, fondamentale per i processi sensibili.

Comprendere i compromessi

Nessun materiale è perfetto per ogni situazione. Per essere un vero esperto, devi comprendere i limiti e le considerazioni operative della tecnologia SiC.

La sfida della fragilità

Sebbene duri e rigidi, gli elementi in SiC sono anche fragili. Sono suscettibili di fratturarsi a causa di impatti o shock meccanici. Una manipolazione attenta durante l'installazione e la manutenzione è essenziale per prevenire danni.

Variazione della resistenza nel tempo (invecchiamento)

Una caratteristica operativa cruciale del SiC è che la sua resistenza elettrica aumenta gradualmente con l'uso e il tempo ad alta temperatura. Questo fenomeno è noto come invecchiamento.

Questo non è un difetto ma una proprietà prevedibile. Il tuo sistema di alimentazione deve essere in grado di aumentare la sua uscita di tensione nel tempo per forzare la stessa corrente attraverso l'elemento a resistenza più elevata, mantenendo così potenza e temperatura costanti.

Sensibilità all'atmosfera

Sebbene generalmente robusta, la durata di un elemento in SiC può essere influenzata dall'atmosfera del forno. Certi gas reattivi possono accelerare l'invecchiamento o causare degrado, un fattore che deve essere considerato durante la progettazione del processo.

Fare la scelta giusta per la tua applicazione

La scelta della tecnologia dell'elemento riscaldante deve allinearsi con i tuoi obiettivi di processo specifici. Utilizza questi punti come guida per la tua decisione.

- Se la tua attenzione principale è raggiungere temperature di processo molto elevate (superiori a 1200°C): Il SiC è una scelta eccezionale grazie alla sua superiore stabilità termica rispetto alla maggior parte degli elementi metallici.

- Se la tua attenzione principale è il controllo del processo e l'uniformità: La natura stabile e prevedibile del riscaldamento in SiC lo rende ideale per applicazioni che richiedono un'erogazione termica costante e un'elevata precisione.

- Se la tua attenzione principale è il costo operativo a lungo termine: Devi tenere conto del graduale invecchiamento degli elementi in SiC e assicurarti che il tuo sistema di controllo della potenza possa adattarsi alla loro resistenza mutevole durante la loro vita utile.

Comprendendo questi principi fondamentali e le proprietà dei materiali, puoi sfruttare efficacemente gli elementi riscaldanti in carburo di silicio per ottenere prestazioni affidabili e precise ad alta temperatura.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Principio di riscaldamento | Riscaldamento Joule tramite resistenza elettrica nel materiale SiC |

| Vantaggi chiave | Funziona fino a 1400°C, elevata resistenza meccanica, resistenza agli shock termici, riscaldamento uniforme |

| Limitazioni | Fragilità, la resistenza aumenta con l'invecchiamento, sensibile a determinate atmosfere |

| Applicazioni ideali | Processi ad alta temperatura (>1200°C), controllo preciso della temperatura, ambienti di riscaldamento ciclico |

Sblocca la precisione nella lavorazione ad alta temperatura con KINTEK

Stai riscontrando difficoltà nel mantenere temperature costanti in applicazioni industriali esigenti? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali, migliorando l'efficienza e l'affidabilità.

Contattaci oggi tramite il nostro modulo di contatto per discutere come i nostri elementi riscaldanti in carburo di silicio e altre soluzioni possono elevare le prestazioni del tuo laboratorio e ridurre i costi operativi. Otteniamo insieme un trattamento termico superiore!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione