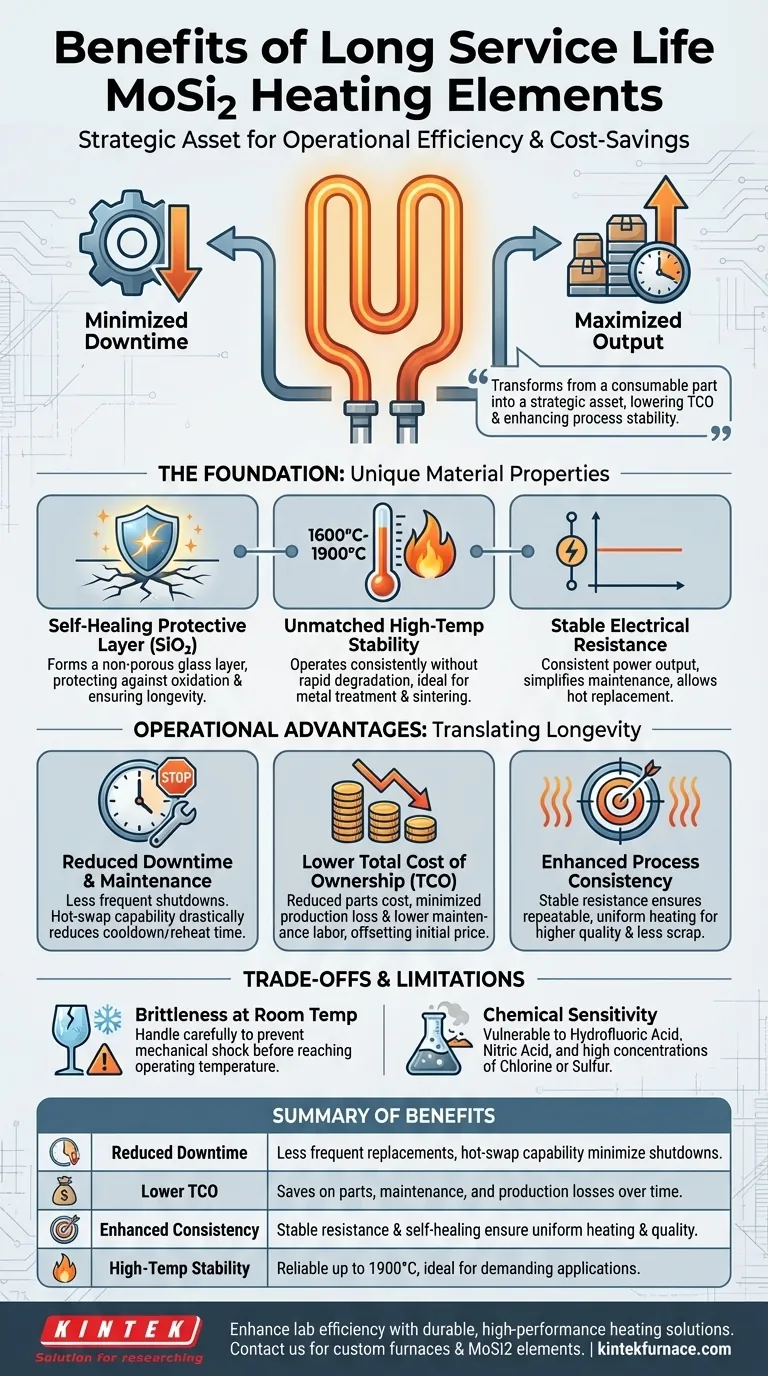

In sostanza, la lunga durata degli elementi riscaldanti in Disilicuro di Molibdeno (MoSi₂) si traduce direttamente in significativi vantaggi operativi e finanziari. I principali benefici sono una drastica riduzione della frequenza e del costo di sostituzione degli elementi, il che a sua volta minimizza i tempi di inattività del forno e massimizza la produzione.

Il vero valore della lunga durata di un elemento in MoSi₂ non è solo la sua durabilità, ma la sua capacità di fornire prestazioni prevedibili e affidabili ad alta temperatura. Questo trasforma l'elemento riscaldante da una parte consumabile a un asset strategico che abbassa il costo totale di proprietà e migliora la stabilità del processo.

La base della longevità: proprietà uniche del materiale

La durata prolungata degli elementi in MoSi₂ non è un caso; è il risultato diretto delle loro proprietà chimiche e fisiche uniche a temperature estreme. Comprendere queste proprietà è fondamentale per apprezzarne il valore.

Uno strato protettivo auto-riparante

Quando riscaldati in un'atmosfera contenente ossigeno, gli elementi in MoSi₂ formano uno strato sottile e non poroso di vetro di silice pura (SiO₂). Questo strato è la chiave della loro longevità.

Se l'elemento viene danneggiato da impatti fisici o chimici, questo strato di silice si "autoripara" riformandosi sull'area esposta, fornendo una protezione eccezionale contro ulteriori ossidazioni e garantendo una vita operativa lunga e stabile.

Stabilità ad alta temperatura ineguagliabile

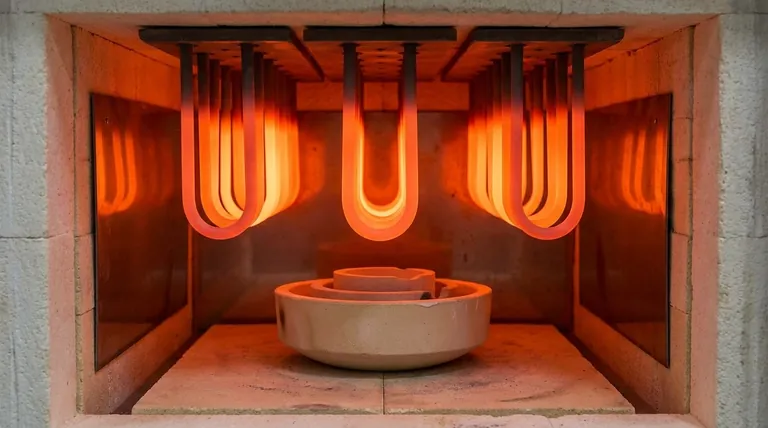

Gli elementi in MoSi₂ sono progettati per operare costantemente a temperature estreme, tipicamente tra 1600°C e 1700°C, con alcuni gradi capaci di raggiungere i 1900°C.

A differenza di molti altri elementi metallici, non si ammorbidiscono, non si fondono o si degradano rapidamente a queste temperature, rendendoli lo standard per applicazioni esigenti come il trattamento termico dei metalli, la sinterizzazione ceramica e i forni da laboratorio.

Resistenza elettrica stabile nel tempo

Una caratteristica fondamentale del MoSi₂ è la sua resistenza stabile per tutta la sua vita utile. Questa stabilità è fondamentale per una potenza costante e un controllo preciso della temperatura.

Ciò consente il collegamento di nuovi elementi in serie con quelli più vecchi senza causare squilibri nel sistema, semplificando la manutenzione e prolungando la vita utile dell'intero sistema di riscaldamento.

Tradurre la longevità in vantaggi operativi

La scienza dei materiali degli elementi in MoSi₂ offre vantaggi tangibili che influenzano i profitti e l'efficienza operativa di un'organizzazione.

Riduzione dei tempi di inattività e della manutenzione

Il semplice fatto che questi elementi durino più a lungo significa che i forni vengono spenti per manutenzione molto meno frequentemente. Ciò aumenta direttamente il tempo di produzione disponibile.

Inoltre, molti elementi in MoSi₂ possono essere sostituiti mentre il forno è ancora caldo, riducendo drasticamente i tempi di inattività associati a un ciclo completo di raffreddamento e riscaldamento.

Costo totale di proprietà (TCO) inferiore

Sebbene il prezzo di acquisto iniziale possa essere superiore a quello di alcune alternative, il TCO è spesso significativamente inferiore.

Questo calcolo include il costo diretto ridotto delle parti di ricambio nel corso di diversi anni e, cosa più importante, i risparmi indiretti derivanti dalla minimizzazione delle perdite di produzione e dai minori costi di manodopera per la manutenzione.

Maggiore coerenza del processo

Per i processi termici di alta precisione, la coerenza è fondamentale. La resistenza stabile e le caratteristiche di invecchiamento lento del MoSi₂ garantiscono un ambiente di riscaldamento altamente ripetibile e uniforme.

Ciò porta a una maggiore qualità del prodotto, meno scarti e risultati più prevedibili in applicazioni sensibili. La loro capacità di gestire cicli termici rapidi senza degradazione ne aumenta ulteriormente l'affidabilità.

Comprendere i compromessi e le limitazioni

Per prendere una decisione informata, è fondamentale riconoscere le condizioni specifiche e i requisiti di manipolazione per gli elementi in MoSi₂.

Fragilità a temperatura ambiente

Come molte ceramiche ad alte prestazioni, gli elementi in MoSi₂ sono duri ma fragili a basse temperature. Richiedono un'attenta manipolazione e installazione per prevenire shock meccanici o fratture prima che raggiungano la loro temperatura operativa.

Sensibilità chimica

Sebbene siano altamente resistenti alla maggior parte delle atmosfere, sono vulnerabili a determinate sostanze chimiche. Gli elementi in MoSi₂ saranno attaccati e disciolti dall'acido fluoridrico e dall'acido nitrico, e le prestazioni possono essere influenzate da atmosfere contenenti alte concentrazioni di cloro o zolfo.

Scegliere la soluzione giusta per la tua applicazione

La selezione di un elemento riscaldante dovrebbe basarsi sul tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è massimizzare i tempi di attività e la produzione: la combinazione di una durata intrinsecamente lunga e la capacità di eseguire sostituzioni a caldo rende il MoSi₂ la scelta superiore per minimizzare i tempi di inattività sia pianificati che non pianificati.

- Se il tuo obiettivo principale è ridurre il costo totale di proprietà: guarda oltre il prezzo di acquisto iniziale. La durabilità del MoSi₂ porta a notevoli risparmi a lungo termine in parti di ricambio, manodopera per la manutenzione e entrate di produzione preservate.

- Se il tuo obiettivo principale è la stabilità del processo a temperature estreme: lo strato di silice auto-riparante e la resistenza elettrica stabile del MoSi₂ forniscono la coerenza ineguagliabile richiesta per la produzione di alto valore e sensibile alla temperatura.

In definitiva, la scelta degli elementi in MoSi₂ è un investimento nell'affidabilità operativa e nell'efficienza a lungo termine.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Riduzione dei tempi di inattività | Sostituzioni meno frequenti e capacità di hot-swap minimizzano gli arresti del forno. |

| Costo totale di proprietà inferiore | Risparmia su parti di ricambio, manodopera per la manutenzione e perdite di produzione nel tempo. |

| Maggiore coerenza del processo | Resistenza stabile e proprietà auto-riparanti garantiscono un riscaldamento uniforme e risultati di alta qualità. |

| Stabilità ad alta temperatura | Funziona in modo affidabile fino a 1900°C, ideale per applicazioni esigenti come la sinterizzazione e il trattamento termico. |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni di riscaldamento durevoli e ad alte prestazioni? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, riducendo i tempi di inattività e il costo totale di proprietà. Contattaci oggi per discutere come i nostri elementi riscaldanti in MoSi2 possono beneficiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata