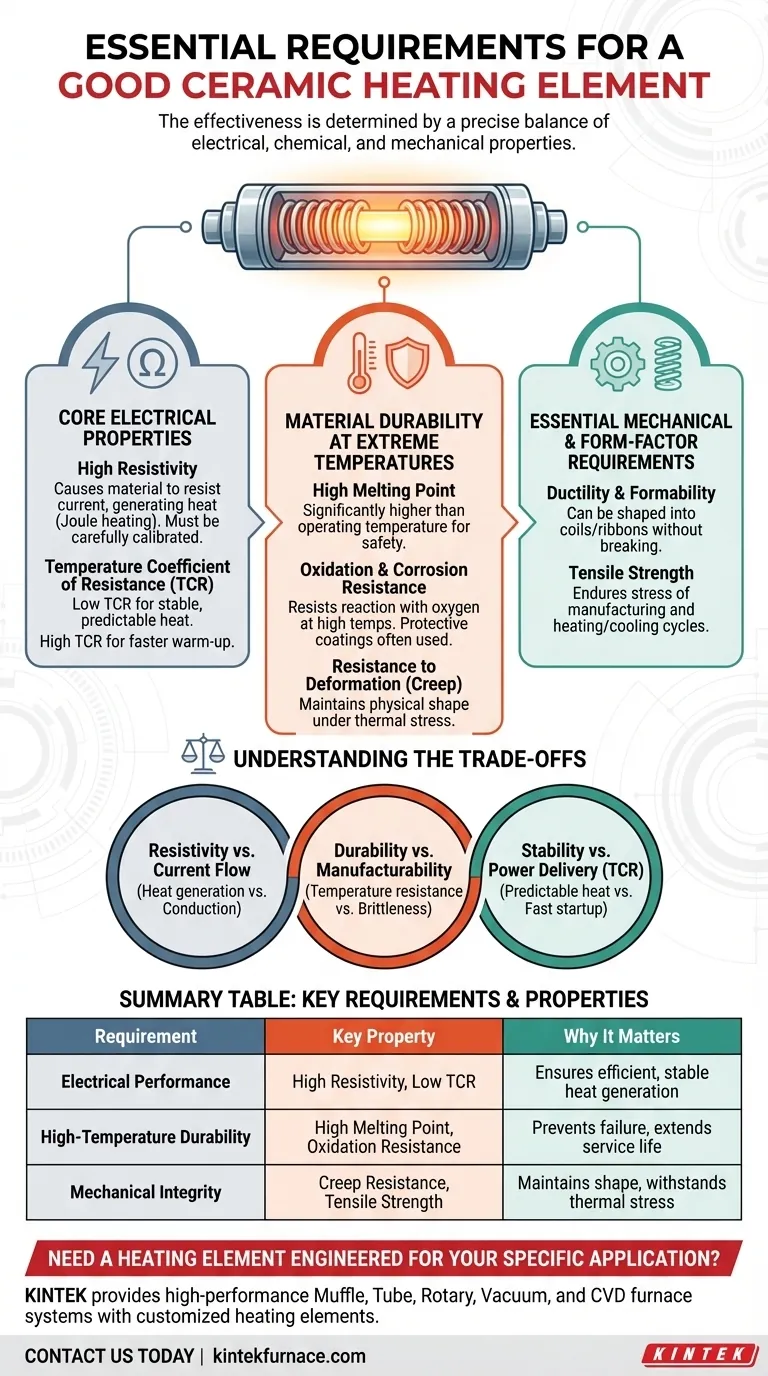

L'efficacia di un elemento riscaldante ceramico è determinata da un preciso equilibrio di proprietà elettriche, chimiche e meccaniche. Un elemento superiore deve possedere un'elevata resistenza elettrica per generare calore in modo efficiente, un alto punto di fusione per resistere a temperature estreme e un'eccellente resistenza all'ossidazione per garantire una lunga durata operativa. Inoltre, richiede resistenza fisica per essere formato in forme specifiche e per resistere alla deformazione sotto costante stress termico.

La sfida principale nella progettazione di un elemento riscaldante ceramico non è semplicemente creare qualcosa di caldo, ma creare un componente che produca calore in modo prevedibile, efficiente e affidabile per migliaia di ore. Ciò richiede un materiale in grado di sopportare abusi elettrici e termici costanti senza degradarsi.

Proprietà Elettriche Fondamentali per un Riscaldamento Efficiente

La funzione principale di un elemento riscaldante è convertire l'energia elettrica in energia termica. Questa conversione si basa su alcune caratteristiche elettriche fondamentali.

Il Principio dell'Alta Resistività

Un elemento riscaldante efficace deve avere un'elevata resistività elettrica. Questa proprietà fa sì che il materiale resista al flusso di corrente elettrica, generando calore nel processo (noto come riscaldamento Joule).

Tuttavia, la resistività deve essere attentamente calibrata. Se è troppo alta, il materiale diventa un isolante elettrico, impedendo alla corrente di fluire a sufficienza per generare il calore richiesto.

Coefficiente di Temperatura della Resistenza (TCR)

Il Coefficiente di Temperatura della Resistenza (TCR) descrive quanto cambia la resistenza di un materiale al variare della sua temperatura.

Per la maggior parte delle applicazioni, un TCR basso è ideale. Ciò garantisce che l'emissione di calore rimanga stabile e prevedibile anche quando l'elemento si riscalda fino alla sua temperatura operativa.

In alcuni progetti specifici, un TCR elevato e prevedibile può essere utilizzato per fornire più potenza durante la fase iniziale di riscaldamento.

Durata del Materiale a Temperature Estreme

Il valore di un elemento riscaldante è direttamente legato alla sua capacità di sopravvivere al suo ambiente operativo ostile. Le alte temperature introducono significative sfide di scienza dei materiali che devono essere superate.

Alto Punto di Fusione

Questo è un requisito non negoziabile. Il punto di fusione del materiale deve essere significativamente superiore alla sua temperatura operativa massima per fornire un margine di sicurezza e prevenire guasti catastrofici.

Resistenza all'Ossidazione e alla Corrosione

Ad alte temperature, i materiali reagiscono più facilmente con l'ossigeno nell'aria, un processo chiamato ossidazione. Questo può degradare la struttura dell'elemento, ridurne l'efficienza e portare a un guasto prematuro.

I buoni elementi riscaldanti sono realizzati con materiali intrinsecamente resistenti all'ossidazione o sono trattati con rivestimenti protettivi, come ossido di silicio o ossido di alluminio.

Resistenza alla Deformazione (Resistenza allo Scorrimento)

I materiali possono deformarsi lentamente o "scorrere" nel tempo quando sottoposti a stress ad alte temperature. Un elemento riscaldante di qualità deve mantenere la sua forma fisica e integrità strutturale per tutta la sua vita utile per funzionare correttamente e in sicurezza.

Requisiti Meccanici Essenziali e Fattore di Forma

Oltre alle sue proprietà intrinseche del materiale, un elemento riscaldante deve poter essere fabbricato in una forma utilizzabile e resistere agli stress fisici della sua applicazione.

Duttilità e Formabilità

La duttilità è la capacità di un materiale di essere allungato o trafilato in un filo o in un'altra forma senza rompersi. Questa proprietà è fondamentale per la fabbricazione di elementi in forme comuni come spirali e nastri senza comprometterne l'efficienza o la resistenza.

Resistenza alla Trazione

Il materiale deve possedere una sufficiente resistenza alla trazione per sopportare gli stress di produzione e manipolazione. Deve anche resistere all'espansione e alla contrazione che si verificano durante i cicli ripetuti di riscaldamento e raffreddamento.

Comprendere i Compromessi

La selezione di un materiale per un elemento riscaldante comporta il bilanciamento di proprietà concorrenti. Comprendere questi compromessi è la chiave per scegliere il componente giusto per un compito specifico.

Resistività vs. Flusso di Corrente

Il compromesso centrale è bilanciare l'alta resistività per la generazione di calore con la necessità di un flusso di corrente sufficiente. Il materiale perfetto è un "cattivo conduttore", non un vero isolante.

Durata vs. Manifatturabilità

Spesso, i materiali con la massima resistenza alla temperatura e resistenza sono anche i più fragili. Ciò crea un conflitto tra la durata operativa e la facilità di formare il materiale in una forma complessa.

Stabilità vs. Erogazione di Potenza (TCR)

Mentre un TCR basso fornisce un calore prevedibile e stabile, offre una curva di potenza piatta. Un elemento con TCR elevato e controllato è meno stabile ma può essere progettato per applicazioni specializzate che richiedono un'ondata di calore durante l'avvio.

Fare la Scelta Giusta per la Tua Applicazione

L'elemento riscaldante "migliore" è quello le cui proprietà sono ottimizzate per il suo scopo previsto. Considera l'obiettivo primario del tuo sistema per guidare la tua selezione.

- Se la tua priorità principale è un funzionamento stabile e a lungo termine: Dai la priorità ai materiali con un basso coefficiente di temperatura della resistenza e una superiore resistenza all'ossidazione.

- Se la tua priorità principale è raggiungere temperature estreme: Il punto di fusione del materiale e la sua capacità di resistere alla deformazione fisica (scorrimento) sono i fattori più critici.

- Se la tua priorità principale è la produzione di forme complesse dell'elemento: Enfatizza un'elevata duttilità e resistenza alla trazione per garantire che l'elemento possa essere formato in modo affidabile.

In definitiva, un elemento riscaldante efficace è un sistema ingegnerizzato in cui la scienza dei materiali e la progettazione fisica lavorano in concerto per fornire calore affidabile.

Tabella Riassuntiva:

| Requisito | Proprietà Chiave | Perché è Importante |

|---|---|---|

| Prestazioni Elettriche | Alta Resistività, TCR Basso | Garantisce una generazione di calore efficiente e stabile |

| Durata ad Alta Temperatura | Alto Punto di Fusione, Resistenza all'Ossidazione | Previene guasti e prolunga la durata di servizio |

| Integrità Meccanica | Resistenza allo Scorrimento, Resistenza alla Trazione | Mantiene la forma e resiste allo stress termico |

Hai bisogno di un elemento riscaldante progettato per la tua applicazione specifica?

In KINTEK, comprendiamo che il giusto equilibrio di proprietà elettriche, termiche e meccaniche è fondamentale. Il nostro team esperto di R&S e produzione progetta e produce sistemi di forni Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, con elementi riscaldanti personalizzati per le tue esigenze uniche di temperatura, stabilità e durata.

Contattaci oggi stesso per discutere come possiamo fornire una soluzione di riscaldamento affidabile per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura